Guide étape par étape pour le traitement des portes, fenêtres et murs-rideaux en aluminium

L'aluminium est devenu le matériau de choix pour les portes, fenêtres et murs-rideaux dans la construction moderne, grâce à sa légèreté, sa résistance à la corrosion et sa flexibilité de conception. La transformation de l'aluminium en ces éléments de construction est un processus systématique alliant ingénierie de précision, contrôle qualité rigoureux et respect des normes industrielles. Vous trouverez ci-dessous une description détaillée des étapes clés de la fabrication de portes, fenêtres et murs-rideaux en aluminium.

1. Préparation et inspection des matières premières

La première étape de la chaîne de transformation consiste à sélectionner et à inspecter des matières premières de haute qualité pour garantir que le produit final répond aux exigences structurelles et esthétiques.

Sélection des profilés en aluminium : Les fabricants utilisent généralement des alliages d'aluminium de la série 6000 (par exemple, 6063 et 6061) en raison de leur excellente extrudabilité, de leur robustesse et de leur résistance à la corrosion. Le choix des profilés se fait en fonction de l'usage prévu du produit : par exemple, des profilés plus épais pour les cadres de murs-rideaux porteurs et des profilés plus fins pour les fenêtres résidentielles.

Contrôle qualité : Les profilés bruts sont soumis à des contrôles rigoureux pour vérifier leurs dimensions (longueur, largeur, épaisseur), leur état de surface (absence de rayures, de bosses ou d'oxydation) et leur composition (par des tests spectrométriques). Seuls les profilés conformes aux normes ASTM, GB ou autres normes régionales passent à l'étape suivante.

Préparation des matériaux auxiliaires : D'autres composants, tels que le verre (trempé, double vitrage ou Low-E), la quincaillerie (charnières, serrures, poignées), les produits d'étanchéité (silicone, joints EPDM) et les fixations (boulons en acier inoxydable, vis), sont également inspectés pour leur qualité et leur compatibilité.

2. Découpe et dimensionnement de profilés en aluminium

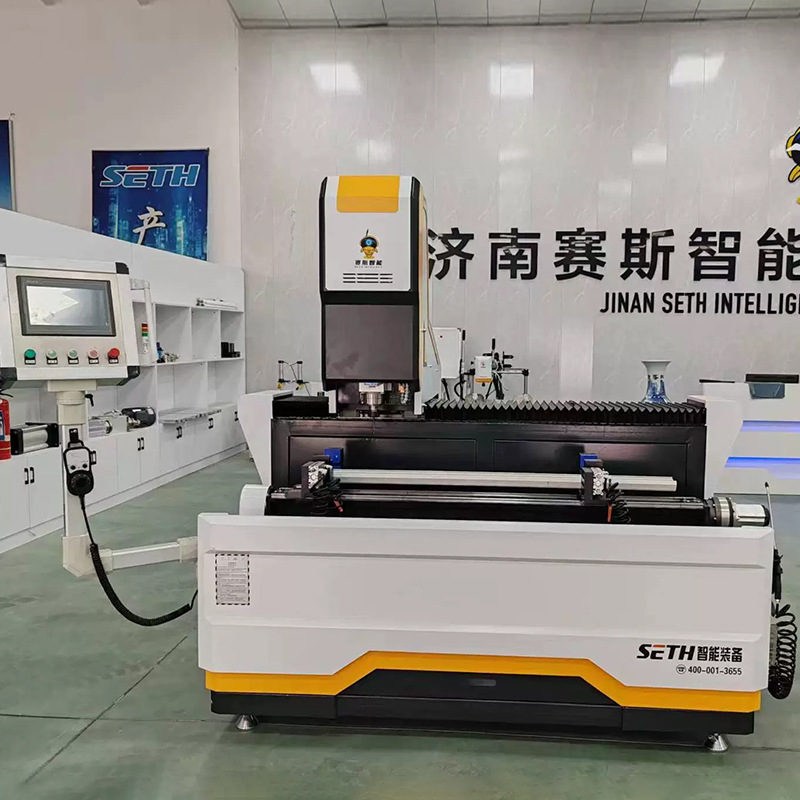

Une fois les matières premières approuvées, les profilés en aluminium sont coupés à des longueurs et des formes précises à l’aide d’équipements spécialisés. Cette étape est essentielle pour garantir un assemblage ultérieur correct.

Équipement utilisé : Les outils courants incluent les machines de découpe à commande numérique par ordinateur (CNC), les scies à onglet et les scies circulaires à lames diamantées. Les machines à commande numérique sont privilégiées pour les projets complexes ou à volume élevé, car elles offrent une précision de ± 0,1 mm.

Spécifications de coupe : Les profilés sont découpés selon des plans techniques détaillés. Par exemple, les encadrements de fenêtres nécessitent des coupes d'onglet à 45° pour les joints d'angle, tandis que les meneaux des murs-rideaux (cadres verticaux) sont découpés pour correspondre à la hauteur du bâtiment.

Ébavurage : Après la découpe, les bords des profilés sont ébavurés (lissés) à l'aide de ponceuses ou d'outils manuels afin d'éliminer les bavures. Cela évite les blessures lors de l'assemblage et assure une étanchéité parfaite lors de l'assemblage des composants.

3. Poinçonnage, perçage et encochage

Pour accueillir le matériel, les fixations et le verre, les profilés en aluminium subissent un poinçonnage, un perçage ou une entaille pour créer des trous, des fentes ou des évidements.

Poinçonnage : Les poinçonneuses CNC créent des trous uniformes pour charnières, serrures ou systèmes de drainage. Par exemple, les châssis de fenêtre (pièces mobiles) sont poinçonnés pour s'adapter aux mécanismes de poignée, tandis que les profilés de murs-rideaux sont perforés pour la fixation de panneaux de verre.

Perçage : Des perceuses (souvent à commande numérique) réalisent des trous précis pour les fixations, comme les boulons reliant les meneaux des murs-rideaux aux structures du bâtiment. La taille et la position des trous sont déterminées par des calculs de charge afin de garantir la stabilité structurelle.

Encoches : des encoches (évidements) sont découpées dans les profilés pour permettre des joints d'angle ou pour installer des composants auxiliaires. Par exemple, les profilés des cadres de fenêtres sont crantés pour contenir des joints EPDM, qui scellent les espaces entre le cadre et le verre.

Contrôle de qualité : après cette étape, chaque profil est inspecté pour confirmer que la taille, la position et la profondeur du trou répondent aux exigences de conception. Toute erreur ici peut entraîner un mauvais alignement lors de l'assemblage.

4. Traitement de surface

Les profilés en aluminium nécessitent un traitement de surface pour améliorer leur durabilité, leur résistance à la corrosion et leur esthétique. Le choix du traitement dépend de l'environnement du produit (par exemple, les zones côtières nécessitent une meilleure protection contre la corrosion) et des préférences de conception.

Anodisation : Traitement parmi les plus courants, l'anodisation consiste à immerger les profilés dans une solution électrolytique afin de créer une épaisse couche d'oxyde poreuse à la surface. Cette couche est ensuite teintée (noir, argent ou bronze) et scellée pour améliorer la résistance aux rayures. Les surfaces anodisées sont idéales pour les zones à fort trafic ou les applications extérieures.

Revêtement par poudre : Les profilés sont projetés électrostatiquement avec une poudre sèche (polyester, époxy ou résines hybrides), puis durcis au four à 180–220 °C. Le revêtement par poudre offre une large gamme de couleurs et de textures (mat, brillant ou texturé) et offre une excellente résistance aux UV et aux intempéries.

Revêtement fluorocarboné (PVDF) : Pour les applications ultra-résistantes (par exemple, les murs-rideaux de grande hauteur), on utilise des revêtements PVDF. Ce procédé consiste à appliquer une peinture à base de fluoropolymère en plusieurs couches, ce qui offre une résistance supérieure à la décoloration, à la corrosion et aux agressions chimiques. Les profilés revêtus de PVDF peuvent durer jusqu'à 20 ans dans des environnements difficiles.

Inspection post-traitement : les profils traités sont vérifiés quant à l'épaisseur du revêtement (via des jauges magnétiques), la cohérence des couleurs et l'adhérence (à l'aide de tests de rayures ou d'impact) pour garantir la conformité aux normes telles que AAMA 2605 (pour les revêtements haute performance).

5. Assemblage des composants

À cette étape, les profilés en aluminium traités, le verre, la quincaillerie et les produits d’étanchéité sont assemblés pour former des portes, des fenêtres ou des unités de murs-rideaux finis.

Assemblage des cadres : Pour les portes et fenêtres, les profilés découpés et traités sont assemblés aux angles par des techniques telles que la fixation mécanique (vis), le collage (silicone structural) ou la fusion thermique (pour les composites PVC-aluminium). Les cadres des murs-rideaux sont assemblés en unités plus grandes (panneaux) en reliant les meneaux et les traverses (cadres horizontaux) par des boulons ou des rivets.

Installation du verre : Les panneaux de verre sont soigneusement placés dans les rainures du cadre. Selon le modèle, le verre est maintenu en place par des joints EPDM (pour les fenêtres résidentielles) ou un mastic silicone structural (pour les murs-rideaux, qui nécessite un temps de séchage de 24 heures). Les vitrages doubles ou triples sont installés avec des intercalaires pour assurer l’étanchéité et l’isolation thermique.

Montage de la quincaillerie : Les composants de quincaillerie, tels que les charnières de porte, les serrures de fenêtre, les panneaux d'accès aux murs-rideaux et les poignées, sont fixés aux cadres assemblés. Cette étape nécessite un alignement précis pour garantir un fonctionnement fluide ; par exemple, les charnières sont ajustées pour garantir une ouverture uniforme des portes sans affaissement.

Étanchéité et étanchéité : Les espaces entre les cadres, les vitres et la structure du bâtiment sont scellés avec du mastic silicone ou du ruban mousse pour prévenir les fuites d'eau, les infiltrations d'air et le bruit. Les trous de drainage sont également dégagés pour assurer un bon écoulement de l'eau, notamment pour les murs-rideaux extérieurs.

6. Tests et inspections de qualité

Avant de quitter l'usine, chaque porte, fenêtre ou mur-rideau en aluminium est soumis à des tests complets pour garantir qu'il répond aux normes de performance et de sécurité.

Essais de charge structurelle : Les murs-rideaux sont testés pour résister aux charges de vent, aux charges de neige et aux forces sismiques à l'aide d'équipements spécialisés. Par exemple, un essai en soufflerie simule des vents violents pour vérifier la déformation du cadre ou le déplacement du vitrage.

Tests d'étanchéité à l'eau et à l'air : Les unités sont soumises à des tests de pulvérisation d'eau (pour simuler de fortes pluies) et à des tests de pression d'air (pour mesurer les fuites d'air). Pour les fenêtres, ces tests consistent à placer l'unité dans une chambre d'essai et à surveiller la pénétration d'eau ou le débit d'air. Seules les unités dont le taux de fuite est inférieur aux limites industrielles (par exemple, ≤ 0,1 m³/(h·m)) réussissent.

Tests de fonctionnalité : les portes et les fenêtres sont testées pour garantir un fonctionnement fluide : les serrures doivent s'enclencher facilement, les châssis doivent coulisser ou pivoter sans frottement et la quincaillerie doit résister à une utilisation répétée (par exemple, plus de 10 000 cycles d'ouverture/fermeture).

Inspection visuelle : les contrôles finaux comprennent la vérification de la finition de surface (pas d'éclats ni de décoloration), de l'alignement des composants (les cadres sont carrés, le verre est centré) et de l'étiquetage (codes produits, conformité aux normes).

7. Emballage et expédition

Après avoir passé tous les tests, les produits finis sont emballés pour les protéger pendant le transport vers les chantiers.

Matériaux d'emballage : Les unités sont enveloppées dans des films protecteurs (pour éviter les rayures) et conditionnées dans des caisses en bois ou des cartons avec des inserts en mousse. Les panneaux de murs-rideaux, plus grands et plus lourds, sont souvent fixés sur des palettes avec des sangles pour éviter tout déplacement.

Étiquetage : Chaque emballage est étiqueté avec les informations sur le produit (numéro de modèle, dimensions, quantité), l'adresse de destination et les instructions de manutention (par exemple, « Garder debout », « Fragile »).

Planification logistique : Les produits sont expédiés par camion, par bateau ou par conteneur, selon le lieu du projet. Pour les projets de murs-rideaux de grande envergure, les calendriers d'expédition sont coordonnés avec le chantier afin de garantir une livraison et une installation dans les délais.