Centre d'usinage CNC 4 axes haute vitesse pour profilés en aluminium

Précision d'usinage supérieure

Haute efficacité de traitement

Forte adaptabilité du profil

Fonctionnement stable et fiable

Utilisation pratique et maintenance intelligente

Présentation du produit :

(1) Le centre d'usinage à portique pour profilés en aluminium à 4 axes est un équipement CNC automatisé conçu pour l'usinage de précision des profilés en alliage léger, positionné comme une « solution d'usinage multi-processus intégrée à haute efficacité ».

(2) Largement applicable aux profilés en alliage d'aluminium, aux profilés composites aluminium-bois, aux profilés PVC et aux profilés en cuivre, il répond aux exigences d'usinage de précision pour le perçage, le fraisage de rainures, le chanfreinage, le taraudage et d'autres procédés dans les portes, fenêtres, murs-rideaux, charpentes industrielles et applications ferroviaires. Ses principaux avantages se reflètent dans trois dimensions :

1. Précision de coordination multi-axes : Dotée d'une conception de liaison à 4 axes, la broche tourne librement dans une plage de -90° à +90°, permettant un serrage en une seule étape pour le traitement multi-surfaces et éliminant les erreurs de positionnement, atteignant une précision d'usinage de ±0,03 mm.

2. Configuration haute efficacité : équipé d'un magasin d'outils suiveurs à 12 stations et d'un système de changeur d'outils automatique, combiné à une conception d'interaction à double table de travail, il peut traiter 2 pièces ou 2 types de profils simultanément, réduisant considérablement le temps de changement d'outil et de conversion de processus.

3. Structure stable et fiable :

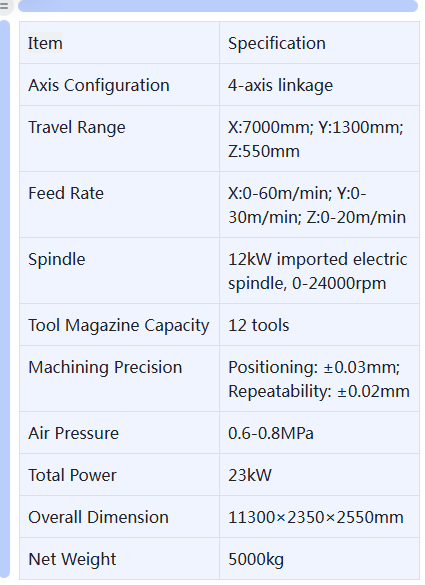

L'adoption d'un portique avec un bâti en tôles d'acier soudées et trempées, associé à des guides linéaires, des vis à billes et des servomoteurs importés de haute précision, assure la stabilité à grande vitesse (vitesse de déplacement sur l'axe X jusqu'à 60 m/min). II. Paramètres techniques de base : Basés sur les modèles grand public GSG ZB-CNC-6500 et LGS-CNC-7000, les paramètres clés sont présentés dans le tableau ci-dessous.

Remarque : La machine peut être personnalisée avec un axe X étendu jusqu’à 9 000 mm pour l’usinage de profilés ultra-longs. III. Principe de fonctionnement : L’équipement fonctionne selon la logique de base de la « coordination de mouvement multi-axes dans les systèmes CNC », le processus spécifique étant divisé en six étapes :

1. Saisie et analyse du programme : Générez des codes d'usinage via un logiciel de CAO/FAO ou appelez directement des macros prédéfinies, puis importez-les dans le système CNC (par exemple, B&R Automation System) via un écran tactile de 15 pouces. Le système analyse automatiquement les parcours d'outils, les vitesses de coupe et d'autres paramètres.

2. Serrage et positionnement de la pièce : placez le profilé sur un dispositif pneumatique réglable. Huit jeux de plaques de serrage pneumatiques fixent automatiquement la pièce. La double table de travail permet des opérations « usinage-serrage » synchronisées, réduisant ainsi les temps d'arrêt.

3. Sélection et remplacement d'outils : le système CNC contrôle la tourelle d'outils pour qu'elle tourne jusqu'à la position cible de l'outil conformément aux instructions du programme d'usinage. Le bras robotisé effectue le changement d'outil automatique en ≤ 3 secondes.

4. Usinage interchangeable multi-axes : des servomoteurs entraînent chaque axe le long de trajectoires prédéfinies. L'axe X effectue l'avance longitudinale le long de la traverse, tandis que les axes Y/Z déplacent la table de travail pour les mouvements latéraux et verticaux. Le 4e axe fait tourner la broche à des angles spécifiés (par exemple, chanfreinage à 45°, perçage à 90°) pour une coupe à grande vitesse.

5. Assurance de refroidissement et de lubrification : pendant l'usinage, le système de refroidissement par pulvérisation contrôlé par PLC refroidit la zone de coupe, tandis que le système de lubrification automatique applique une lubrification chronométrée aux pièces mobiles telles que les guides et les vis mères pour réduire l'usure.

6. Fin et réinitialisation du processus : Une fois le processus terminé, l'équipement revient automatiquement à sa position de départ, libère le dispositif et retire la pièce. Le système permet la traçabilité des données à distance et les rappels de maintenance via des appareils connectés.

Le centre d'usinage à portique de profilés en aluminium à 4 axes est un équipement CNC de haute précision conçu pour le traitement intégré des profilés en alliage léger. Elle est spécialisée dans les opérations de fraisage, de perçage, de taraudage, de chanfreinage et de rainurage sur les profilés en alliage d'aluminium, en composite aluminium-bois, en u-PVC et en cuivre, largement appliquées dans les murs-rideaux de portes/fenêtres, les cadres industriels et les industries du transport ferroviaire. Les principaux avantages incluent : Capacité de liaison 4 axes : la broche tourne entre -90°~+90° pour un traitement multi-surfaces en un seul serrage, garantissant une précision de positionnement de ±0,03 mm ; Configuration haute efficacité : magasin d'outils à 12 stations avec changement d'outil automatique, associé à deux tables de travail pour un traitement simultané sans interférence ; Structure de portique stable : lit en acier soudé, guides linéaires importés et servomoteurs permettent une vitesse sur l'axe X jusqu'à 60 m/min.

3. Principe de fonctionnement L'équipement fonctionne sur la base d'une coordination multi-axes contrôlée par le système CNC, en suivant ces étapes : Entrée du programme : les codes de processus générés par le logiciel CAD/CAM sont importés via USB ou Ethernet dans le système CNC ; Serrage de la pièce : les profils sont fixés par 8 pinces pneumatiques, avec deux tables de travail permettant un chargement et un traitement parallèles ; Changement d'outil : le système commande au magasin à 12 stations de changer d'outil automatiquement dans un délai de 3 secondes ; Usinage lié : les servomoteurs entraînent les axes X/Y/Z pour l'alimentation, tandis que le 4ème axe ajuste l'angle de la broche. La broche à grande vitesse effectue des opérations de coupe ; Refroidissement et lubrification : un brouillard de liquide de refroidissement pulvérise la zone de coupe et la lubrification automatique maintient les guides et les vis ; Achèvement et réinitialisation : la machine revient à sa position d'origine après le traitement, avec surveillance à distance pour le suivi des données.

Précision d'usinage supérieure Il adopte une technologie de liaison à 4 axes, permettant à la broche de tourner librement dans une plage de -90° à +90°. Cela permet un traitement multi-surfaces de profilés en aluminium en un seul serrage, éliminant ainsi les erreurs de positionnement causées par des serrages répétés. La précision d'usinage peut atteindre ± 0,03 mm et la précision de positionnement répété peut atteindre ± 0,02 mm, répondant pleinement aux exigences de précision des domaines haut de gamme tels que les murs-rideaux de portes/fenêtres et le transport ferroviaire. Efficacité de traitement élevée Équipé d'un magasin d'outils de suivi à 12 stations et d'un système de changement d'outil automatique, le temps de changement d'outil est inférieur à 3 secondes, réduisant considérablement le temps perdu dans le remplacement des outils. De plus, la conception des opérations interactives à double table de travail prend en charge le traitement simultané de deux pièces ou de deux types de profils. Pendant qu'une pièce est en cours de traitement, l'autre peut être serrée, réalisant ainsi une « production non-stop » et améliorant considérablement l'efficacité globale du traitement. Forte adaptabilité du profil Il est compatible avec divers matériaux tels que les profilés en alliage d'aluminium, les profilés composites aluminium-bois, les profilés UPVC et les profilés en cuivre. Pour les profilés en aluminium de différentes longueurs, il peut être personnalisé avec un axe X étendu (jusqu'à 9 000 mm) pour s'adapter aux besoins de traitement des profilés ultra-longs. De plus, il peut réaliser plusieurs processus tels que le perçage, le fraisage, le chanfreinage et le taraudage en une seule opération, évitant ainsi la nécessité de faire coopérer plusieurs dispositifs, économisant ainsi de l'espace et des coûts de production. Fonctionnement stable et fiable La structure de cadre de type portique est adoptée et le lit est constitué de plaques d'acier soudées et subit un traitement de vieillissement, ce qui réduit efficacement la déformation et assure la stabilité de l'équipement. Il est associé à des guides linéaires, des vis à billes et des servomoteurs importés de haute précision. La vitesse de déplacement sur l'axe X peut atteindre jusqu'à 60 m/min, et elle peut toujours maintenir un fonctionnement stable à grande vitesse, réduisant ainsi le taux de défaillance et prolongeant la durée de vie de l'équipement. Fonctionnement pratique et maintenance intelligente Il est équipé d'un écran tactile de 15 pouces et d'un système CNC avancé (tel que le système d'automatisation B&R). Les utilisateurs peuvent importer des codes de traitement générés par un logiciel CAO/FAO ou appeler des programmes macro prédéfinis, simplifiant ainsi le processus opérationnel. Parallèlement, le système prend en charge la connexion à distance, ce qui permet de réaliser un suivi en temps réel des données de traitement et des rappels automatiques pour la maintenance des équipements, réduisant ainsi la difficulté de gestion et de maintenance des équipements.

Produits connexes

Nouvelles connexes

Soumis avec succès

nous vous contacterons dès que possible