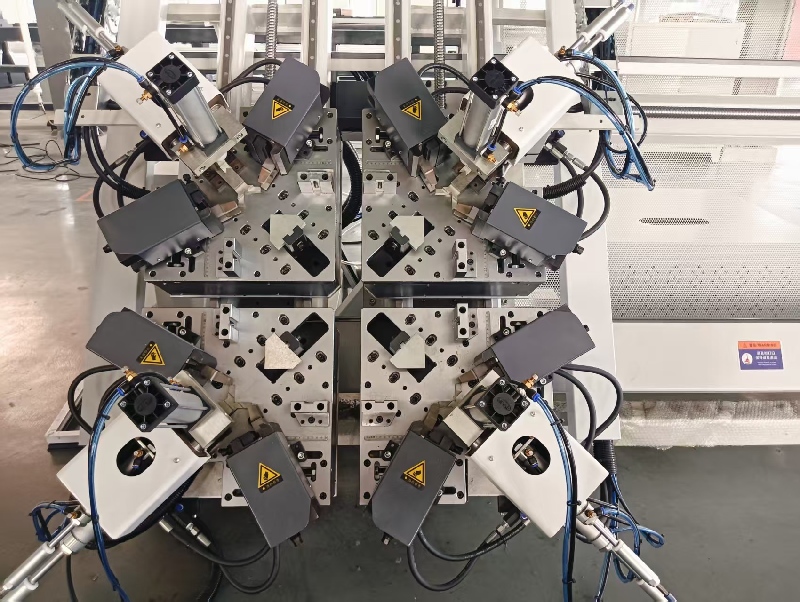

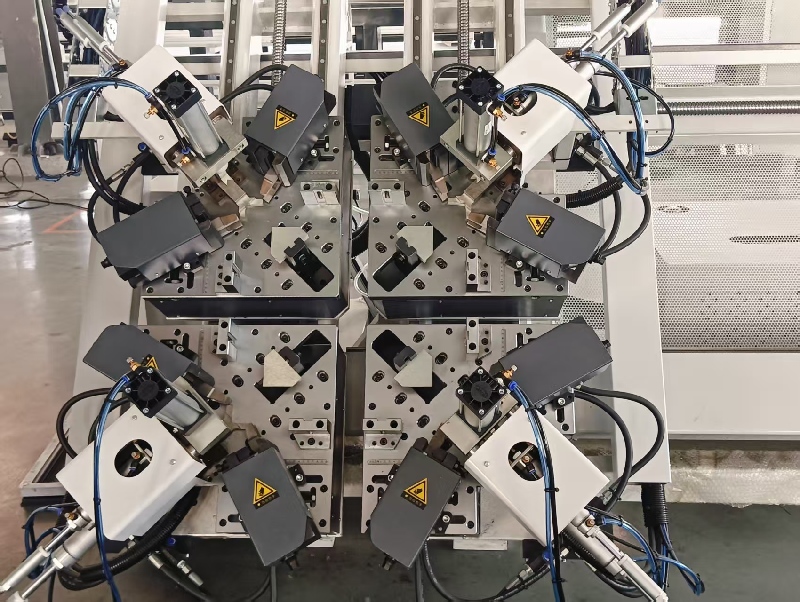

Machine à sertir les coins à quatre têtes CNC

Traitement simultané à quatre stations

Contrôle de précision au niveau du micron

Fonction adaptative intelligente

Conception axée sur la sécurité et la commodité

Système CNC à haute efficacité

Machine d'assemblage d'angles à quatre têtes CNC :

Équipements essentiels pour le traitement efficace et précis des portes et fenêtres

Dans le secteur de la fabrication de portes et fenêtres, l'assemblage des angles détermine directement l'étanchéité, la planéité et la durée de vie des produits. Machine d'assemblage d'angles CNC à quatre têtes, véritable cœur de la chaîne de production alliant automatisation et haute précision, elle élimine les problèmes de faible productivité et de précision inhérents aux machines traditionnelles grâce à sa capacité de traitement simultané sur quatre stations. Elle est devenue un équipement standard sur les lignes de production de portes et fenêtres en alliage d'aluminium et en aluminium à rupture de pont thermique, pour les gammes moyenne et haute.

I. Principaux avantages et scénarios d'application

1. Principaux points techniques

Traitement simultané sur quatre postes : grâce à des systèmes CNC indépendants contrôlant quatre unités d’assemblage d’angles, cette machine traite simultanément les quatre angles des cadres de portes et fenêtres. Elle offre ainsi un gain d’efficacité de 100 % par rapport aux machines traditionnelles à deux têtes, avec une capacité de production en une seule équipe atteignant 800 à 1 200 unités (pour des cadres de fenêtres standard de 600 × 800 mm).

Contrôle de précision au micron près : grâce à ses servomoteurs et à ses mécanismes de transmission à vis à billes importés, la pression d’angle (0-30 kN) et la profondeur d’angle (0-5 mm) sont réglables numériquement. L’écart angulaire est ≤ 0,1° et l’erreur diagonale après chanfreinage ≤ 0,5 mm/m, ce qui garantit une étanchéité à l’air optimale pour les fenêtres et les portes.

Fonction adaptative intelligente : des capteurs de pression intégrés et un système de positionnement visuel détectent automatiquement l’épaisseur du profilé (1,4 à 2,0 mm) et les spécifications des équerres, ajustant dynamiquement les paramètres d’assemblage des angles pour éviter toute déformation du profilé ou tout jeu dans les joints. Compatible avec les profilés de portes et fenêtres des séries 50 à 120.

Conception axée sur la sécurité et la praticité : Doté de deux dispositifs de protection photoélectriques et d’un bouton d’arrêt d’urgence, il bénéficie d’un indice de protection IP54. La console de commande ergonomique et inclinée intègre un écran tactile de 10 pouces pour une configuration aisée des paramètres et un diagnostic rapide des pannes, permettant ainsi aux nouveaux opérateurs de maîtriser son fonctionnement en 30 minutes.

2. Scénarios applicables

Lignes de traitement par lots pour les fabricants de portes/fenêtres de moyenne à grande taille (par exemple, portes/fenêtres de projets, portes/fenêtres de maisons sur mesure) ;

Assemblage d'angles de haute précision pour portes/fenêtres de systèmes et portes/fenêtres passives ;

Assemblage d'angles de profilés de grande taille tels que les cadres de murs-rideaux en aluminium et les ossatures de vérandas.

II. Méthode d'utilisation normalisée

1. Préparation préopératoire (5 minutes)

Vérifier le bon fonctionnement de l'alimentation électrique (380 V triphasé à cinq fils) et de la source d'air (0,6-0,8 MPa). Confirmer que les lectures du manomètre et du voltmètre se situent dans les plages standard ;

Nettoyez la surface de travail et l'unité d'assemblage d'angle en enlevant les débris. Inspectez les lames d'assemblage d'angle et les blocs de positionnement pour vérifier leur intégrité et vous assurer qu'ils ne présentent aucune usure ni déformation ;

Mettez l'appareil sous tension à l'aide de l'interrupteur principal et de l'alimentation de l'écran tactile. Accédez au système d'exploitation, sélectionnez « Réinitialisation des paramètres », puis passez à l'interface de traitement une fois l'autotest terminé (tous les voyants deviennent verts).

2. Paramètres (Première utilisation ou modification du profil)

Dans l’interface « Paramètres du profil » sur l’écran tactile, saisissez la largeur du profil, la hauteur, l’épaisseur du mur et le modèle de support d’angle (par exemple, type 140/160).

Accédez à l’interface « Paramètres d’assemblage d’angle » pour définir : - la pression d’assemblage (15-20 kN pour les profilés standard, 22-28 kN pour les profilés à parois épaisses) - le temps d’assemblage (1,5-3 secondes) - la profondeur d’enfoncement (1,2-2 mm)

Cliquez sur « Enregistrer les paramètres » et effectuez un essai : insérez des profils de rebut, lancez un « Test de cycle unique » et vérifiez le résultat de l’assemblage des angles. Si des écarts excessifs ou des indentations apparaissent dans les profils, ajustez les paramètres de pression et de profondeur.

3. Opération de traitement par lots (environ 30 secondes par unité fenêtre/porte)

Placez les ébauches de cadres de fenêtres/portes pré-assemblées et codées aux coins (pré-enduites d'adhésif d'assemblage d'angle) de manière stable sur les blocs de positionnement de l'établi, en veillant à ce que les profils soient en contact étroit avec les surfaces de positionnement ;

Appuyez sur le bouton « Positionnement automatique ». Le système de vision de l’équipement calibre la position du cadre de la fenêtre ; un voyant s’allume une fois le positionnement réussi ;

Appuyez simultanément sur les boutons « Démarrer » des deux côtés du panneau de commande (conception de verrouillage de sécurité). La machine lance automatiquement le processus d’assemblage des coins : quatre unités d’assemblage de coins avancent de manière synchrone → appuyez et assemblez les coins → maintenez la pression pendant 1 à 2 secondes → les unités se réinitialisent ;

Une fois terminé, la machine émet une alerte sonore. Retirez manuellement le cadre de la fenêtre, inspectez la planéité des coins et l'intégrité du joint. Les trames qualifiées passent au processus suivant ; les trames non qualifiées nécessitent un dépannage et un retraitement des paramètres.

4. Procédure d'arrêt

Après avoir terminé le traitement quotidien, nettoyez la surface de travail des résidus d'adhésif d'étanchéité des coins et des copeaux d'aluminium ; fermez la vanne d'alimentation en air.

Sélectionnez « Arrêt de l’équipement » sur l’écran tactile ; une fois les paramètres enregistrés par le système, mettez l’écran tactile hors tension.

Débranchez l'interrupteur principal et remplissez le registre de fonctionnement de l'équipement (en enregistrant la quantité traitée et les détails des pannes).

III. Plan de maintenance (Prolongation de la durée de vie de l'équipement à 8-10 ans)

1. Maintenance quotidienne (10 minutes avant/après le traitement quotidien)

Nettoyage : Utilisez de l’air comprimé pour éliminer les copeaux d’aluminium de l’unité d’assemblage d’angle, des rails de guidage et des surfaces des capteurs. Essuyez l’écran tactile et le plan de travail avec un chiffon en coton pour empêcher la poussière de pénétrer à l’intérieur de l’appareil.

Lubrification : Appliquer de l'huile hydraulique anti-usure 46# aux points de lubrification du rail de guidage (marqués « coupelle d'huile ») une fois par quart de travail pour assurer une transmission fluide du rail de guidage.

Contrôle : vérifier

Inspectez les lames de la scie à onglets pour détecter d'éventuelles entailles, vérifiez le serrage des blocs de positionnement et assurez-vous de l'absence de fuites d'air dans les tuyaux pneumatiques. Remplacez ou resserrez les composants défectueux.

2. Maintenance hebdomadaire (1 heure)

Retirez la fraise à onglet pour l'affûter (utilisez du papier de verre grain 800 pour corriger l'usure mineure). Remplacez la lame si l'usure dépasse 0,3 mm (il est recommandé de conserver 2 à 3 fraises à onglet de rechange).

Vérifiez que les câbles de connexion du servomoteur et les lignes de mise à la terre sont bien fixés. Nettoyez la poussière des orifices de ventilation du moteur.

Testez le dispositif de sécurité photoélectrique : déclenchez la protection en couvrant le capteur pour vérifier que l’équipement s’arrête immédiatement. Remplacez le capteur photoélectrique s’il est défectueux.

3. Maintenance mensuelle (2 heures)

Ouvrez le capot latéral pour vérifier le serrage des vis à billes et des courroies synchrones. La courroie synchrone doit fléchir de 10 à 15 mm lorsqu'on appuie dessus ; ajustez le tendeur si nécessaire.

Remplacez le filtre du système hydraulique (le modèle doit correspondre aux spécifications de l'équipement). Faites l'appoint d'huile hydraulique jusqu'au repère (remplacez toute l'huile hydraulique anti-usure 46# lorsque le niveau descend en dessous du tiers).

Calibrer la précision d'assemblage des angles : tester l'écart angulaire après assemblage à l'aide de cales étalons (précision de 0,01 mm). Si l'écart est hors tolérance, accéder à l'interface « Calibrage de précision » pour ajuster les paramètres du servomoteur.

4. Révision annuelle (Opération professionnelle, 1 jour)

Démontez complètement l'unité d'assemblage d'angle et remplacez les roulements et les joints usés (utilisez des pièces d'origine du fabricant recommandées) ;

Vérifiez les paramètres de fonctionnement du système CNC et des servomoteurs, mettez à jour le micrologiciel du système à la dernière version ;

Appliquer un traitement antirouille sur l'ensemble de l'équipement, pulvériser de l'huile antirouille (surfaces non usinées), vérifier le niveau du bâti de la machine, le calibrer à l'aide d'un niveau et serrer les boulons d'ancrage.

IV. Pannes courantes et solutions

Symptôme de défaut

Causes possibles

Mesures de résolution

Espace au coin après assemblage

1. Pression d’assemblage des coins insuffisante ; 2. Jeu excessif entre le support d'angle et le profilé

1. Augmenter la pression d'assemblage des coins (+1 kN par incrément, sans dépasser 30 kN) ; 2. Remplacer par des équerres de dimension appropriée.

L'équipement ne démarre pas.

1. Pression d'air/tension insuffisante ; 2. Capteur photoélectrique obstrué ; 3. Bouton d'arrêt d'urgence non réinitialisé

1. Vérifiez l'alimentation en air/la source d'alimentation ; 2. Dégagez les obstructions du capteur ; 3. Tournez le bouton d'arrêt d'urgence pour réinitialiser

Usure excessive de l'outil de coupe d'angle

1. Lubrification insuffisante ; 2. Dureté du profil supérieure aux spécifications ; 3. Matériau de la lame de coupe incompatible.

1. Améliorer la lubrification du rail de guidage ; 2. Contrôler la dureté du profil (doit être ≤ 120 HB) ; 3. Remplacer par un outil de coupe d’angle en acier rapide

Écran tactile non réactif

1. Mauvaise connexion électrique ; 2. Dysfonctionnement de l’écran tactile

1. Vérifiez les connecteurs du câble d'alimentation ; 2. Mettez l'appareil hors tension puis redémarrez-le ; si le problème persiste, contactez le fabricant pour réparation.

Produits connexes

Nouvelles connexes

Soumis avec succès

nous vous contacterons dès que possible