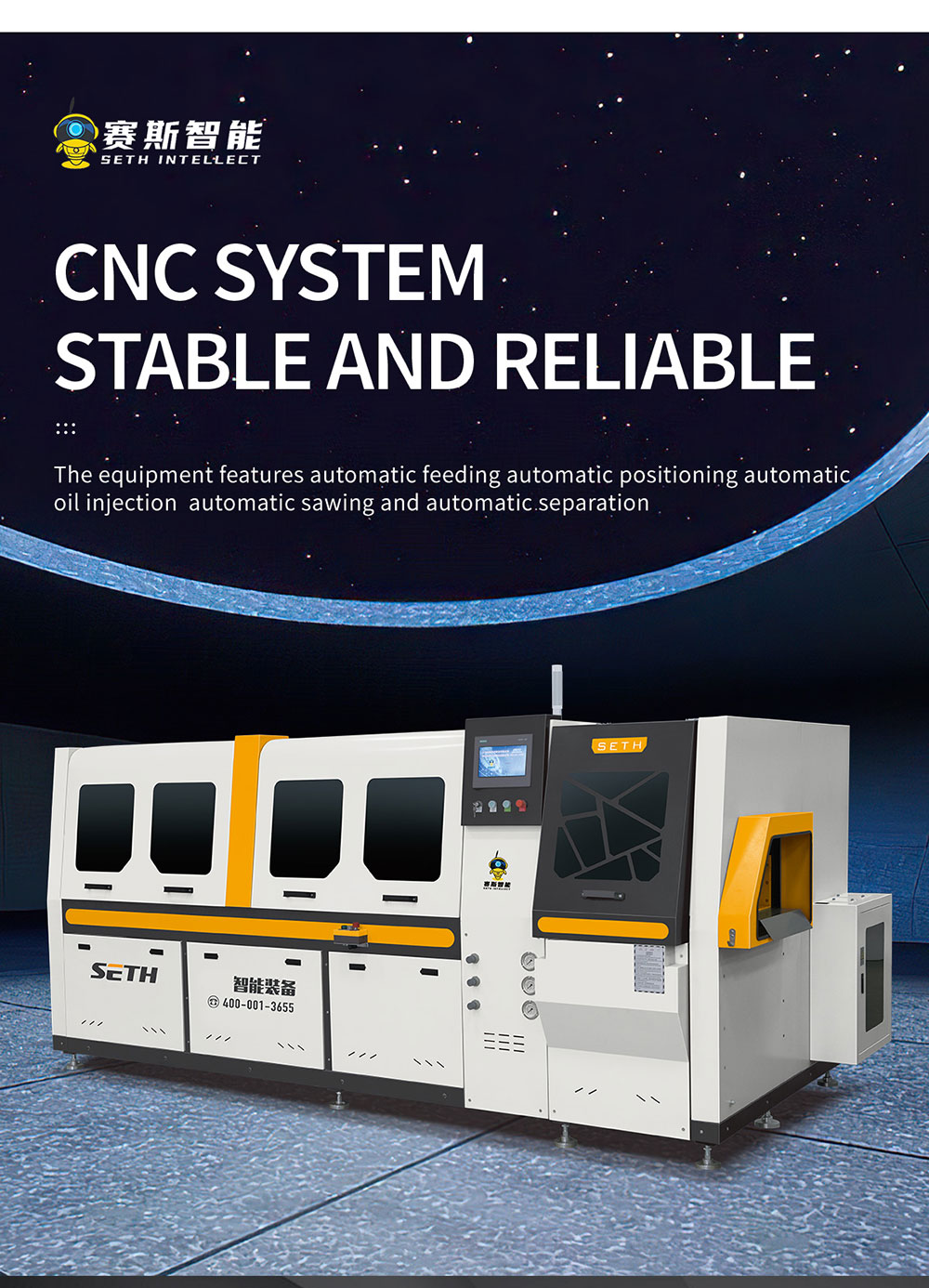

Scie à découpe continue CNC à une seule tête

Les principaux avantages des machines de découpe d'aluminium, en fonction de leurs performances et de leurs caractéristiques d'application, peuvent être résumés comme suit :

Haute précision d'usinage : les modèles CNC entièrement automatiques atteignent une précision de ±0,05 à 0,1 mm, avec un écart angulaire contrôlé à ±0,1°, offrant des coupes lisses et sans bavures qui répondent aux exigences des secteurs haut de gamme tels que l'électronique et l'aérospatiale.

Haute adaptabilité et efficacité : des modèles allant du manuel au entièrement automatique couvrent tous les scénarios de capacité de production. Les machines entièrement automatiques effectuent de 300 à 800 coupes par heure, répondant ainsi aux exigences de production par lots supérieures à 1 000 pièces par jour.

Compatibilité étendue avec les matériaux : Compatible avec l’aluminium pur, les alliages d’aluminium et autres matériaux en aluminium, elle permet également la découpe du cuivre. Grâce à des lames de scie spécifiques interchangeables, elle usine des pièces en aluminium d’épaisseurs variables (1 à 200 mm) et s’adapte aux conditions d’utilisation particulières.

Fonctionnement stable et écoénergétique : châssis robuste et rails de guidage de précision pour une réduction optimale des vibrations. Durée de vie du système de transmission supérieure à 100 000 heures avec un taux de panne inférieur à 0,5 %. Les modèles haut de gamme réduisent la consommation d’énergie de 30 % par rapport aux équipements traditionnels.

Utilisation et maintenance simplifiées : la conception modulaire facilite le remplacement rapide des lames et des composants. Les modèles haut de gamme intègrent des fonctions intelligentes telles que la lubrification automatique et l’optimisation par IA, minimisant ainsi l’intervention manuelle et le gaspillage de matériaux (taux d’utilisation de 98,5 %).

Sécurité optimale : Équipé de protections, de boutons d’arrêt d’urgence et de dispositifs anti-fuite. Certains modèles intègrent des capteurs infrarouges qui arrêtent automatiquement le fonctionnement lorsque du personnel s’approche de la zone de coupe, réduisant ainsi les risques d’utilisation.

Machines de découpe de l'aluminium : Équipements essentiels pour la transformation de l'aluminium et guide de sélection scientifique

Dans les systèmes industriels modernes, les alliages d'aluminium sont devenus des matériaux fondamentaux dans les secteurs de la construction, de l'automobile, de l'aérospatiale et de l'électronique grâce à leurs atouts uniques : légèreté, haute résistance et résistance à la corrosion. Élément central de la transformation de l'aluminium, les machines de découpe déterminent directement l'efficacité du traitement, la précision des produits et les coûts de production. Des unités compactes à commande manuelle aux systèmes intelligents entièrement automatisés, l'évolution des machines de découpe de l'aluminium a toujours suivi le rythme des modernisations industrielles, contribuant ainsi de manière déterminante à l'expansion des applications de l'aluminium.

I. Analyse fondamentale des machines de découpe de l'aluminium : une compréhension globale, du principe à l'application

1. Principe de fonctionnement et composition de base

Le principe de fonctionnement des machines de découpe d'aluminium repose sur le concept novateur de « pièce fixe, outil mobile ». Un moteur électrique entraîne la rotation de l'outil de coupe à grande vitesse, en association avec un système d'avance de précision, pour cisailler et séparer les matériaux en aluminium. Ce procédé résout fondamentalement les problèmes courants des méthodes traditionnelles, tels que la forte consommation d'énergie, les vibrations importantes et la faible qualité de coupe. Ses principaux composants se composent de trois systèmes majeurs : - Système d'alimentation : Il utilise généralement des servomoteurs à courant alternatif avec un contrôle de position de haute précision, permettant un ajustement précis de la vitesse en fonction des propriétés de l'aluminium. - Système de coupe : Il est équipé de lames de scie revêtues de carbure ou de diamant, généralement dotées de 60 à 120 dents ; un plus grand nombre de dents permet d'obtenir des surfaces de coupe plus lisses. - Système de contrôle : Il utilise des modules CNC pour le préréglage des paramètres et l'automatisation des cycles ; les modèles haut de gamme intègrent des algorithmes d'intelligence artificielle pour optimiser les trajectoires de coupe.

2. Types courants et scénarios d'application

En fonction de leur niveau d'automatisation et de leurs capacités de traitement, les machines de découpe d'aluminium se répartissent en quatre catégories afin de s'adapter aux différentes échelles de production :

Machines de découpe manuelles pour aluminium : Fonctionnant avec alimentation, positionnement et découpe manuels, elles offrent une grande flexibilité d’utilisation à un coût réduit (environ 15 800 à 38 000 ¥), ce qui les rend idéales pour les petits ateliers ou les travaux de découpe occasionnels en petites séries. Leur précision est de ±0,2 à 0,5 mm.

Machines de découpe d'aluminium semi-automatiques : elles automatisent la découpe tout en nécessitant une intervention manuelle pour le chargement. Elles offrent un bon compromis entre efficacité et coût et conviennent à la production en moyennes séries dans les petites et moyennes entreprises, notamment pour les opérations quotidiennes dans les ateliers de fabrication de portes et fenêtres.

Machine de découpe d'aluminium CNC entièrement automatique : intègre l'alimentation, le calibrage, le bridage et le déchargement automatiques. Permet la découpe multi-angles (45°, 90°, etc.) avec une précision de ±0,05 à 0,1 mm. Réalise 300 à 800 coupes par heure. Équipement essentiel pour la production en série de profilés en aluminium, largement utilisé dans les composants automobiles, les façades rideaux, etc. Prix : de 50 000 ¥ à plus de 200 000 ¥.

- Machines de découpe d'aluminium spécialisées : Incluent des machines de découpe à grande vitesse (adaptées aux pièces en aluminium minces de 1 à 10 mm comme les boîtiers électroniques) et des machines de découpe robustes (capables de traiter de l'aluminium de 100 à 200 mm d'épaisseur pour la fabrication de composants aérospatiaux), nécessitant une personnalisation pour des conditions de fonctionnement spécifiques.

3. Principaux domaines d'application

Les machines de découpe de l'aluminium sont présentes à toutes les étapes de la production industrielle :

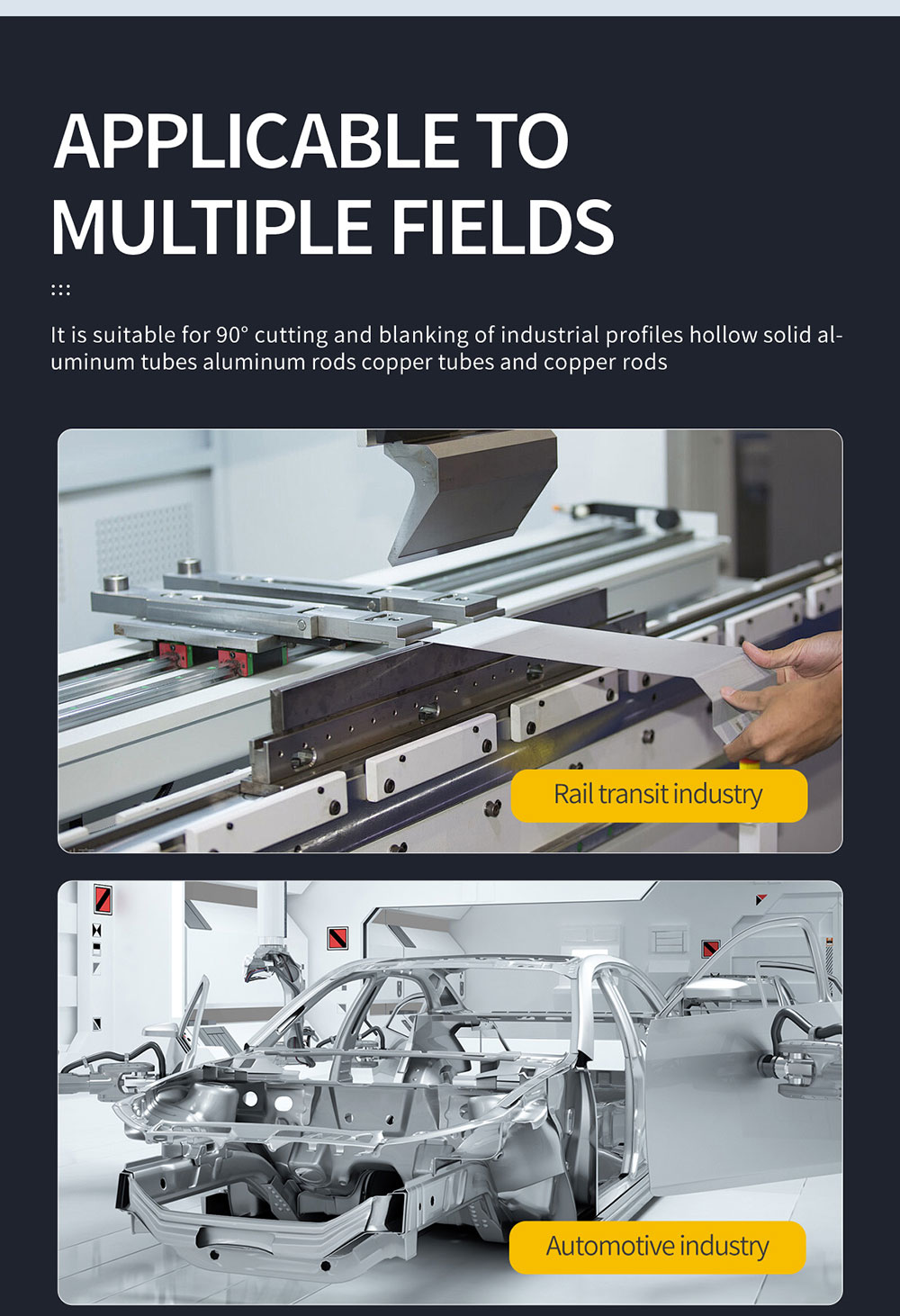

- Construction : Découpe précise des profilés de portes/fenêtres et des montants de murs-rideaux pour une intégration harmonieuse.

- Automobile : Transforme les châssis de carrosserie légers et les moyeux de roues pour répondre aux exigences de réduction de poids.

- Électronique : Réalise des découpes de haute précision pour les dissipateurs thermiques et les boîtiers d'équipements.

- Aérospatiale : Répond aux normes d'usinage rigoureuses pour les composants structuraux en alliage d'aluminium des engins spatiaux.

II. Sélection scientifique : Concevoir une solution de découpe d’aluminium adaptée à vos besoins

Lors du choix d'une machine de découpe d'aluminium, évitez l'idée reçue selon laquelle « des spécifications plus élevées sont toujours meilleures ». Privilégiez plutôt une évaluation complète axée sur les exigences de traitement, les coûts d'exploitation et le service après-vente. Les six dimensions clés suivantes sont essentielles pour garantir l'adéquation de l'équipement.

1. Répondre précisément aux exigences de traitement

Les besoins en traitement constituent le point de départ logique de la sélection. Trois paramètres essentiels doivent être clairement définis :

Paramètres du matériau : identifier le type d’aluminium (aluminium pur, alliage d’aluminium, tubes/barres/feuilles d’aluminium), son épaisseur et ses dimensions de section. Par exemple, la découpe de profilés en aluminium de 120 mm × 80 mm nécessite un équipement conforme aux spécifications de découpe maximales. La découpe du cuivre est envisageable, mais celle de l’acier inoxydable requiert des lames de scie spécifiques et une vitesse de rotation réduite.

- Exigences de précision : Les secteurs de l’électronique et de l’aérospatiale exigent des modèles CNC (tolérance de ±0,1 mm). Les profils architecturaux standard peuvent utiliser des modèles semi-automatiques avec une précision légèrement inférieure. La précision angulaire est tout aussi critique : les joints de portes et fenêtres requièrent un contrôle de l’erreur angulaire de ±0,1°.

- Exigences en matière de capacité de production : Calculer la production journalière moyenne. Pour moins de 500 pièces par jour, les modèles semi-automatiques suffisent ; au-delà de 1 000 pièces par jour, un équipement CNC entièrement automatisé est nécessaire. Éviter le surdimensionnement (gaspillage d’énergie) et le sous-dimensionnement (surcharge).

2. Se concentrer sur les paramètres de performance essentiels

Les paramètres de performance déterminent directement la qualité et l'efficacité du traitement. Priorisez quatre indicateurs clés :

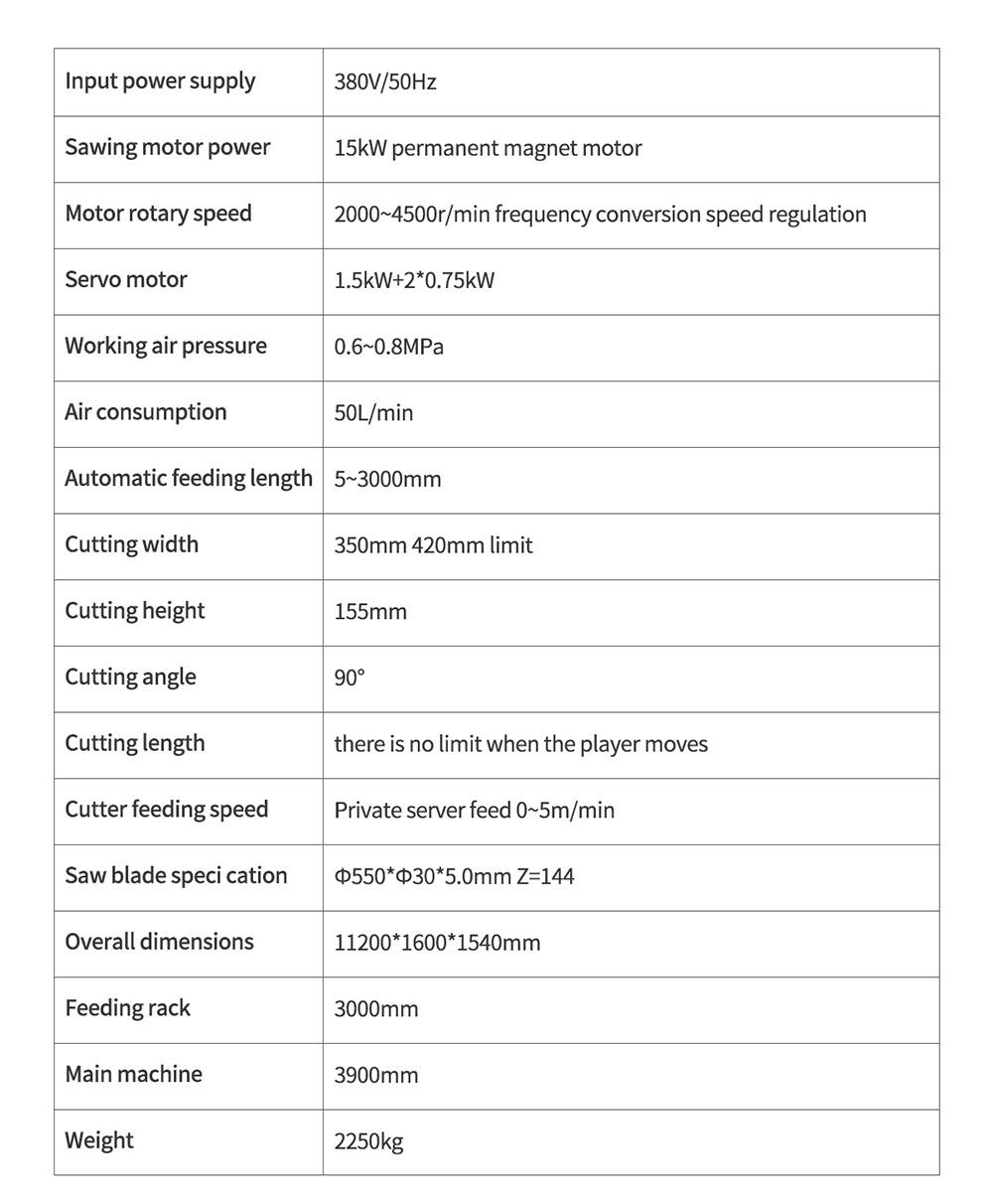

Système d'entraînement : La puissance du moteur varie de 1,5 à 15 kW. Choisissez une puissance de 1,5 à 5 kW pour les petits équipements et de 5 à 15 kW pour les équipements lourds. Privilégiez les servomoteurs, qui offrent une vitesse de réponse et une précision de contrôle supérieures aux moteurs asynchrones classiques.

L'évolution des machines de découpe d'aluminium, de la commande manuelle à la découpe intelligente, illustre le chemin parcouru par l'automatisation industrielle. Choisir la machine de découpe d'aluminium adaptée ne se limite pas à l'achat d'un équipement ; c'est une étape cruciale dans la mise en place d'un système de production performant. En optimisant les exigences de traitement, en se concentrant sur les performances clés et en privilégiant le service après-vente, les entreprises peuvent éviter le gaspillage de ressources tout en améliorant simultanément la qualité et l'efficacité de leurs processus. Dans un monde où les applications des alliages d'aluminium sont de plus en plus répandues, une machine de découpe d'aluminium bien adaptée deviendra un atout majeur pour renforcer la compétitivité d'une entreprise.

Système d'alimentation : Puissance du moteur : 1,5 à 15 kW (petite puissance : 1,5 à 5 kW ; forte puissance : 5 à 15 kW). Les servomoteurs sont privilégiés pour leur rapidité de réponse et leur précision de contrôle supérieures.

Paramètres de coupe : diamètre de la lame de scie 120-500 mm (adapté à l’épaisseur de coupe), vitesse de rotation 3000-4500 tr/min (spécialisée pour l’alliage d’aluminium), vitesse d’avance 20-30 m/min pour les matériaux minces, 5-10 m/min pour les matériaux épais.

Structure stable : châssis robuste + rails de guidage de précision, serrage pneumatique/hydraulique des matériaux pour éviter toute déviation, durée de vie du système de transmission supérieure à 100 000 heures avec un taux de défaillance inférieur à 0,5 %.

Fonctionnalités intelligentes : Inclut la pulvérisation automatique d’huile (réduit l’adhérence des copeaux d’aluminium), l’optimisation par IA (atteint une utilisation des matériaux de 98,5 %), la compatibilité multi-spécifications (prend en charge plus de 1 000 types de profils), et plus encore.

L'utilisation des machines de découpe d'aluminium s'est généralisée dans tous les aspects de la production industrielle : dans le secteur de la construction, elles permettent une découpe précise des profilés de portes et de fenêtres et des cadres de murs-rideaux, garantissant des joints étanches ; dans la fabrication automobile, elles répondent aux exigences d'allègement en usinant les châssis de carrosserie, les moyeux de roues et autres composants ; dans l'industrie électronique, elles réalisent des découpes de haute précision pour les dissipateurs thermiques et les boîtiers d'équipements ; et dans l'aérospatiale, elles satisfont aux normes d'usinage rigoureuses des composants structurels en alliage d'aluminium des engins spatiaux.

Les exigences de traitement constituent le point de départ logique du choix des équipements, ce qui nécessite la clarification de trois paramètres essentiels :

- Spécifications des matériaux : identifier le type d'aluminium (aluminium pur, alliage d'aluminium, tubes/barres/feuilles d'aluminium), l'épaisseur et les dimensions de la section transversale. Par exemple, la découpe de profilés en aluminium de 120 mm × 80 mm nécessite de sélectionner un équipement adapté à la capacité de découpe maximale. Bien que la coupe du cuivre puisse être compatible, le traitement de l'acier inoxydable nécessite des lames de scie spécialisées et une vitesse de rotation réduite.

- Exigences de précision : les modèles CNC (tolérance de ±0,1 mm) sont indispensables pour les applications électroniques et aérospatiales. Les machines semi-automatiques, avec une précision légèrement inférieure, conviennent aux profils architecturaux standard. La précision angulaire est tout aussi cruciale : les joints de portes et fenêtres requièrent un contrôle de tolérance de ±0,1°.

- Exigences en matière de capacité de production : Calculer la production journalière moyenne. Pour moins de 500 pièces par jour, les modèles semi-automatiques suffisent ; au-delà de 1 000 pièces par jour, un équipement CNC entièrement automatisé est nécessaire. Éviter le surdimensionnement (gaspillage d’énergie) et le sous-dimensionnement (surcharge).

2. Se concentrer sur les paramètres de performance essentiels

Les paramètres de performance déterminent directement la qualité et l'efficacité du traitement. Priorisez ces quatre indicateurs :

Système d'alimentation : La puissance du moteur varie de 1,5 à 15 kW. Choisissez une puissance de 1,5 à 5 kW pour les petits équipements et de 5 à 15 kW pour les équipements lourds. Privilégiez les servomoteurs, qui offrent une vitesse de réponse et une précision de contrôle supérieures aux moteurs asynchrones classiques.

Paramètres de coupe : Le diamètre des lames de scie varie généralement de 120 à 500 mm, en fonction de l’épaisseur du matériau ; la vitesse de rotation recommandée est de 3 000 à 4 500 tr/min (pour les alliages d’aluminium). Les vitesses d’avance doivent être de 20 à 30 m/min pour les matériaux fins (< 10 mm) et réduites à 5 à 10 m/min pour les matériaux épais (> 50 mm) afin de préserver la lame.

Structure stable : Dotée d’un châssis robuste avec rails de guidage de précision et de systèmes de serrage pneumatiques/hydrauliques, cette machine empêche tout déplacement de matériau pendant la découpe. Ses systèmes de transmission de haute qualité ont une durée de vie supérieure à 100 000 heures et un taux de panne inférieur à 0,5 %.

- Fonctionnalités intelligentes : Les modèles haut de gamme intègrent des systèmes de pulvérisation d’huile automatiques pour réduire l’adhérence des copeaux d’aluminium, des fonctions d’optimisation par IA qui augmentent l’utilisation des matériaux à 98,5 % et des systèmes de compatibilité multi-spécifications adaptables à plus de 1 000 types de profils.

3. Évaluation des coûts de sécurité et d'entretien

Les coûts opérationnels à long terme et la sécurité sont tout aussi essentiels :

- Dispositifs de sécurité : Les composants essentiels comprennent des protections, des boutons d’arrêt d’urgence et des dispositifs différentiels résiduels (DDR). Certains modèles haut de gamme intègrent des capteurs infrarouges qui arrêtent automatiquement le fonctionnement lorsqu’une personne est détectée à proximité de la zone de coupe.

Facilité d'entretien : privilégiez les conceptions modulaires pour faciliter le remplacement des composants essentiels comme les lames de scie et les roulements. Tenez compte de la durée de vie des lames (les lames en alliage standard durent de 300 à 500 heures) ; remplacez-les rapidement en cas de coupes irrégulières ou de bruits anormaux.

- Efficacité énergétique : Les produits des entreprises nationales de haute technologie réduisent généralement la consommation d'énergie de 30 % par rapport aux modèles traditionnels, ce qui permet de réaliser d'importantes économies d'électricité à long terme.

4. Évaluation de la marque et du service après-vente

En tant qu'équipement industriel, le service après-vente a un impact direct sur la continuité de la production :

- Sélection des marques : privilégier les fabricants certifiés ISO 9001, CE, etc., tels que Deshang Environmental (leader en ingénierie de précision), Jiangyin Haiqing (spécialiste de la stabilité dans l’industrie lourde) et Wuxi Weien (pionnier de la fabrication intelligente). Parmi leurs clients figurent des entreprises de renom comme China State Shipbuilding Corporation et Tesla.

Garanties de service : Les composants essentiels doivent être garantis 1 à 2 ans. Un délai d’intervention de 24 heures est exigé, avec plus de 80 % des problèmes résolus à distance. En cas de problème complexe, un technicien doit intervenir sous 48 heures. Certains fabricants proposent des formations et des tutoriels vidéo gratuits pour les opérateurs afin de réduire les coûts de formation du personnel.

5. Vérifier les performances réelles d'usinage

Au-delà des spécifications, les essais sur site offrent l'évaluation la plus directe : apportez des pièces représentatives pour effectuer des coupes d'essai afin de vérifier la régularité et l'absence de bavures, ainsi que le respect des tolérances dimensionnelles. Faites fonctionner la machine en continu pendant une heure pour évaluer la présence de vibrations ou de bruits anormaux, et pour déterminer si l'interface est intuitive et conviviale.

6. Équilibre budgétaire et rentabilité

Produits connexes

Nouvelles connexes

Soumis avec succès

nous vous contacterons dès que possible