Scie à aluminium CNC 750 mm - Fournisseurs de coupe continue

Économies maximales sur les matériaux et réduction des coûts

Usinage stable de haute précision

Fonctionnement efficace et automatisé

Conformité en matière de sécurité et d'environnement avec une forte adaptabilité

Économies de matériaux zéro déchet, stabilité de haute précision, efficacité automatisée

Industrie de transformation des profilés architecturaux en aluminium (Consommation la plus élevée)

1. Matériaux applicables

Matériaux de base : Divers profilés en alliage d'aluminium (séries 6061, 6063, 6005, 7075, y compris des barres d'aluminium pleines, des tubes d'aluminium creux et des profilés d'aluminium de forme spéciale) ;

Matériaux compatibles : profilés en cuivre, profilés en alliage de zinc, profilés en PVC (nécessite des lames de scie et des paramètres de coupe spécifiques).

2. Spécifications de profil compatibles (basées sur les modèles courants)

Dimensions de coupe : Hauteur ≤ 155 mm, Largeur ≤ 420 mm (certains modèles non standard s'étendent jusqu'à une hauteur de 200 mm et une largeur de 500 mm) ;

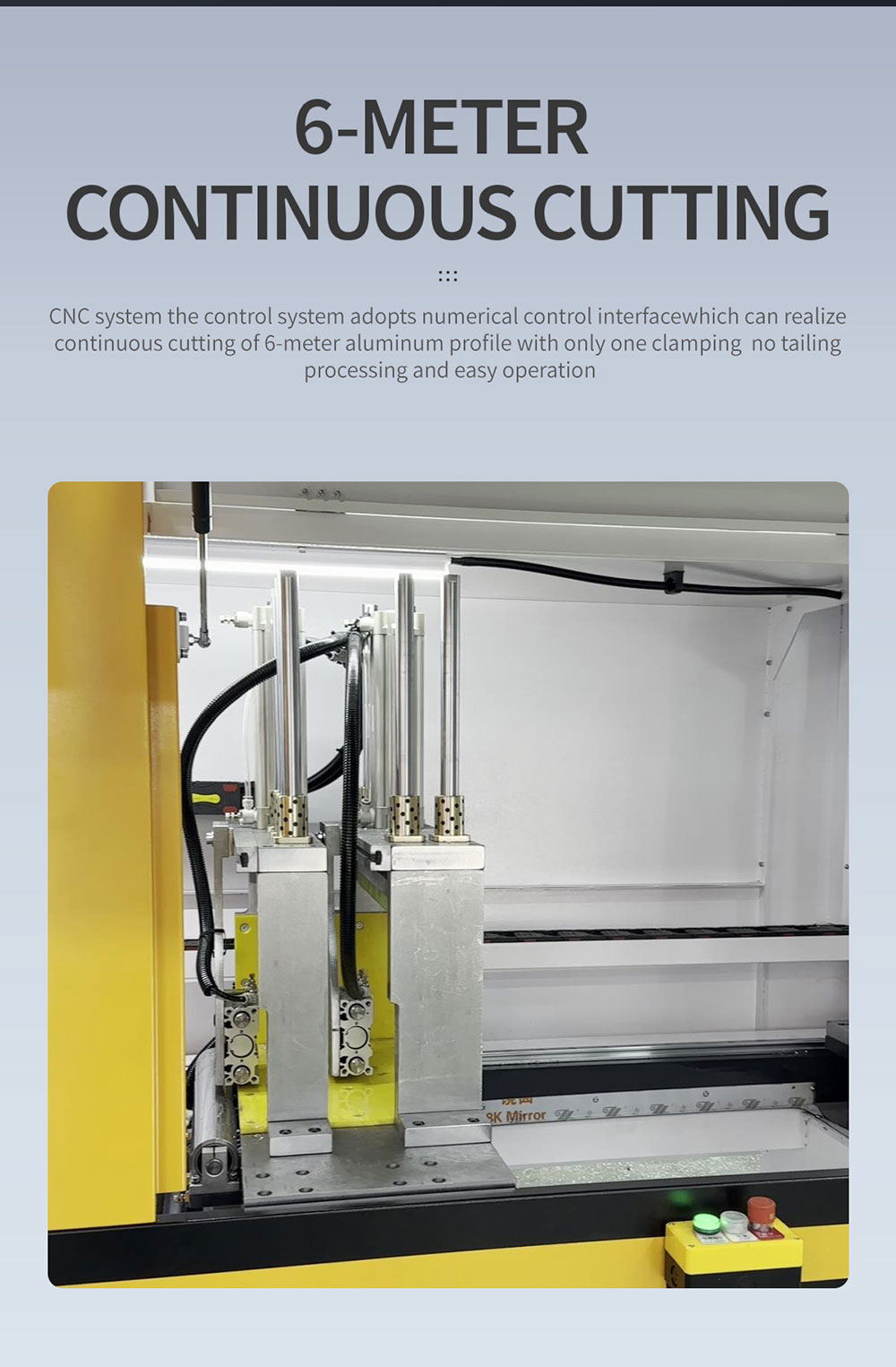

Longueur d'alimentation : 5 mm à 6000 mm (prise en charge de la découpe à longueur fixe, de la découpe segmentée par lots, longueur de coupe minimale de 5 mm, zéro résidu de découpe) ;

Types de profilés : Barres en aluminium massif, tubes en aluminium creux, profilés spéciaux ouverts/fermés, profilés multichambres, profilés en aluminium à parois minces (l'alimentation par coussin d'air empêche la déformation).

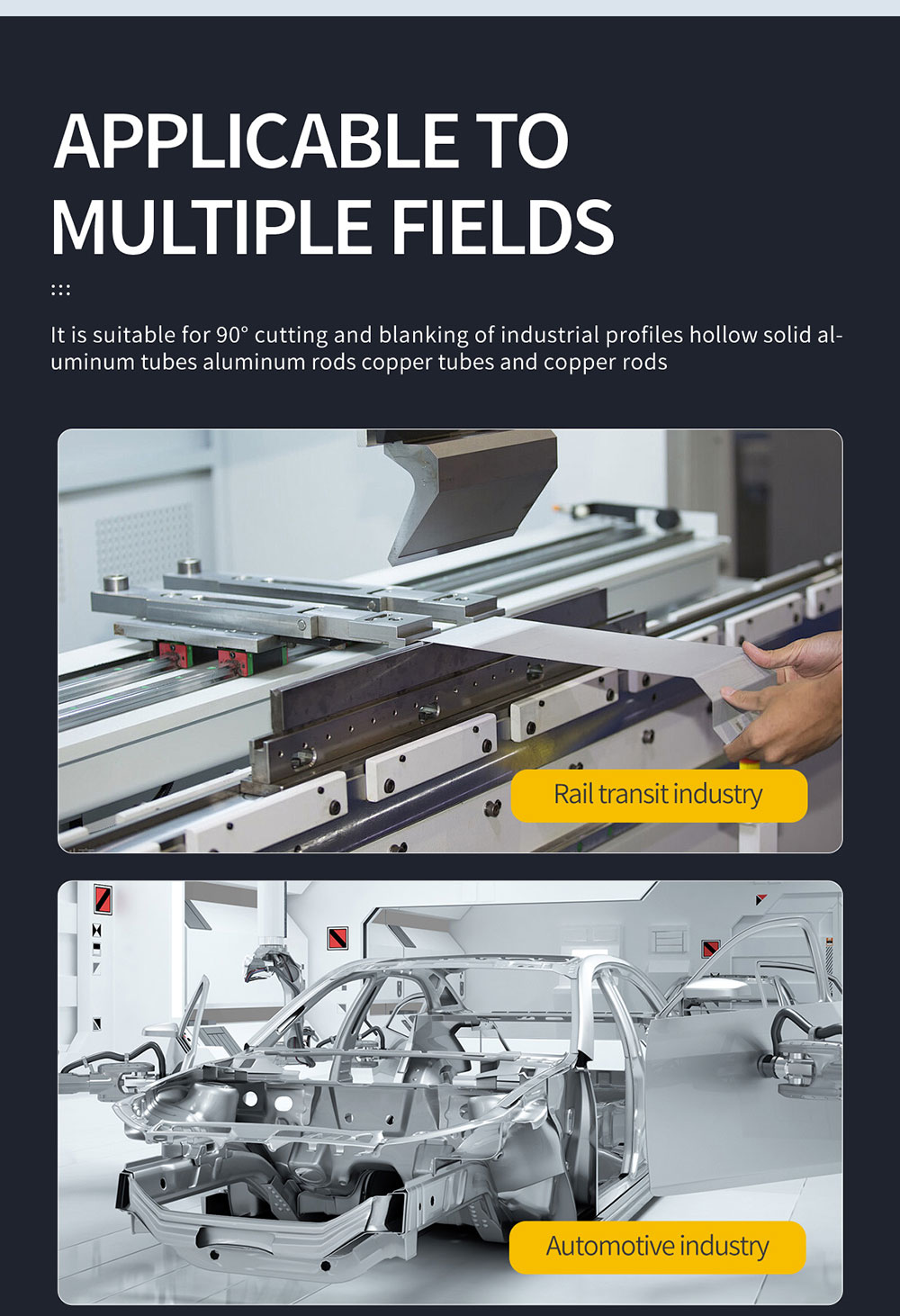

III. Scénarios d'application principaux

Traitement par lots : Volume d’un seul lot ≥ 500 pièces ; zéro rebut + découpe à haute efficacité pour réduire rapidement les coûts ;

Matériaux coûteux : économies importantes de matériaux lors du traitement d’alliages d’aluminium haut de gamme (par exemple, l’aluminium aérospatial 7075) ou de profilés de grande section (poids d’une seule pièce ≥ 5 kg) ;

Exigences de haute précision : tolérances dimensionnelles de coupe ≤±0,1 mm, perpendicularité ≤0,05 mm, permettant un assemblage direct sans traitement secondaire ;

Conformité environnementale : Répond aux exigences de l'atelier en matière de faible bruit (≤85dB), de poussière minimale (efficacité d'élimination de la poussière ≥99%) et de consommation réduite de fluide de coupe (lubrification quasi sèche).

La machine de découpe CNC sans queue d'aronde pour aluminium est un équipement spécialisé conçu pour le traitement des profilés en aluminium. Elle privilégie les économies de matière et une productivité élevée. Elle répond aux besoins de traitement des profilés en aluminium de nombreux secteurs, notamment les énergies nouvelles et l'automobile. Vous trouverez ci-dessous le détail de ses avantages, caractéristiques, présentation du produit et paramètres techniques, illustrés par les spécifications de plusieurs modèles courants :

Avantages et fonctionnalités

Économies de matériaux et réduction des coûts optimales : Son principal avantage réside dans sa structure brevetée d’éjection des bavures et sa conception à coupe fractionnée, permettant d’éliminer tout résidu de matériau dans les profilés en aluminium. Comparé aux coupeuses d’aluminium traditionnelles, cela augmente l’utilisation des matières premières de plus de 15 %. Certains modèles intègrent des lames de scie ultra-minces, réduisant la perte de matière de plus de 1,5 mm par coupe. Pour les grands fabricants, cela se traduit par des économies quotidiennes sur les coûts de matériaux supérieures à 1 000 yuans.

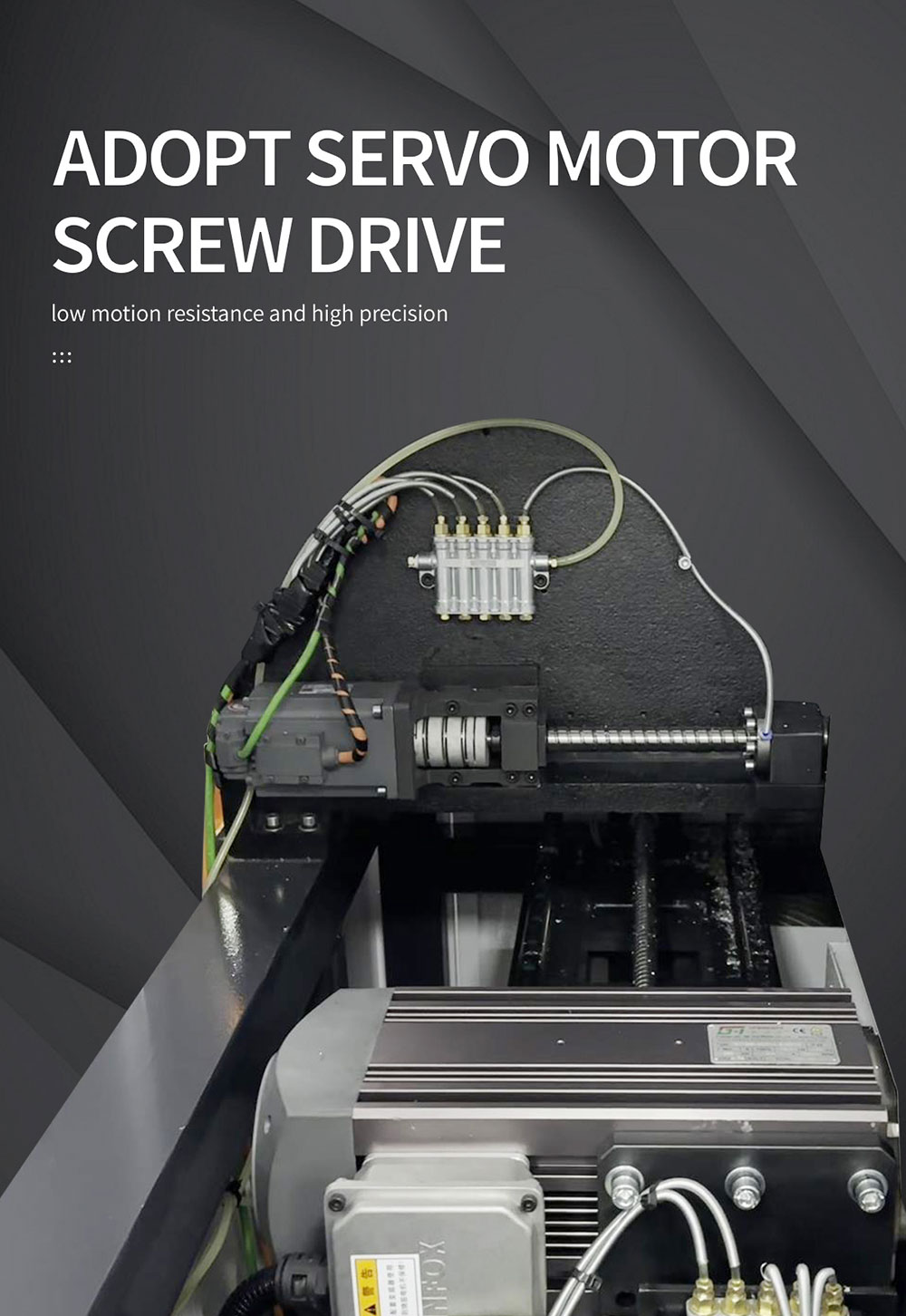

Usinage stable et de haute précision : Dotée d’un système de servocommande de haute précision et d’une broche sur mesure, cette machine atteint une précision de broche de 0,01 mm. Les tolérances dimensionnelles de coupe sont contrôlées avec une précision constante de ±0,1 mm, tandis que la perpendicularité et la planéité de coupe répondent aux normes strictes de 0,05 mm et 0,1 mm respectivement. Associé à un système de séparation breveté et à un mécanisme d’alimentation par coussin d’air, il permet d’obtenir une surface de coupe d’une douceur miroir, pratiquement sans bavures, éliminant ainsi le besoin d’un usinage CNC secondaire.

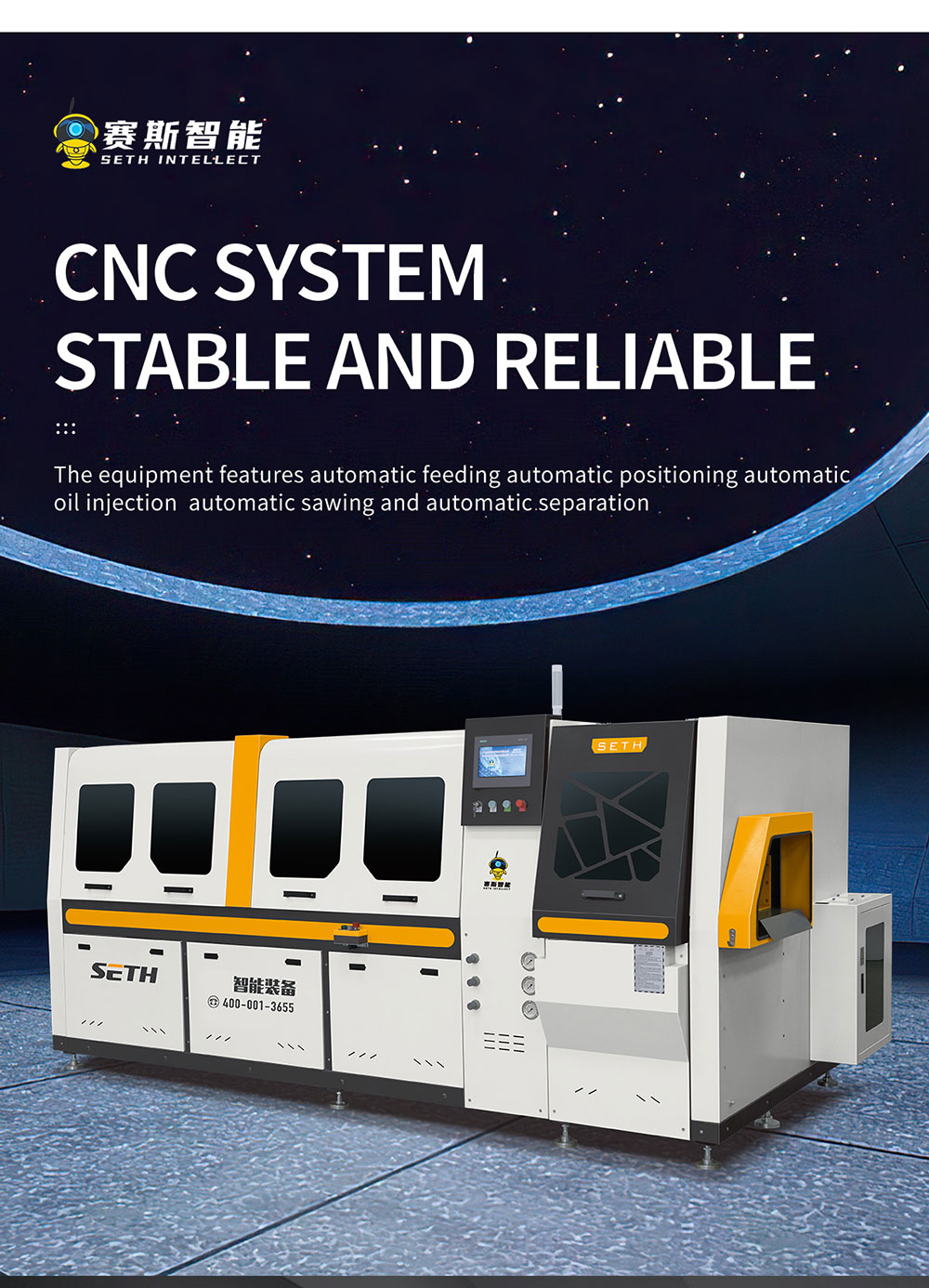

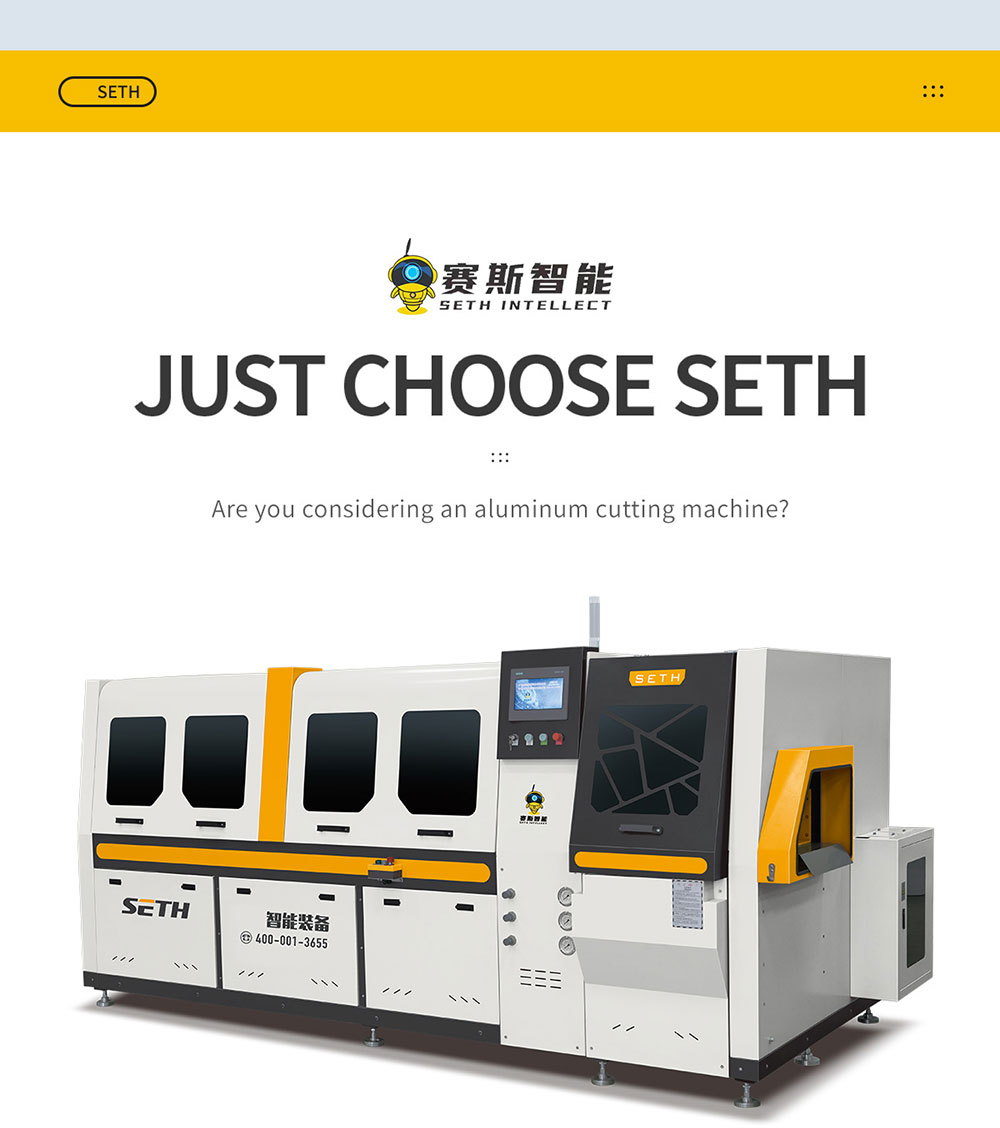

Fonctionnement automatisé à haut rendement : Doté d’un automate programmable industriel (API) et d’une commande numérique (CNC) intelligente, ce système assure un contrôle en boucle fermée de l’ensemble du processus : alimentation, positionnement, découpe et collecte des déchets automatiques. L’efficacité de la production est accrue de 30 %, voire jusqu’à quatre fois supérieure à celle des équipements traditionnels. Le système prend en charge les groupes de dimensions prédéfinis pour un rappel rapide des différents schémas de découpe et enregistre automatiquement le temps et la quantité traités, facilitant ainsi la comptabilité analytique des entreprises.

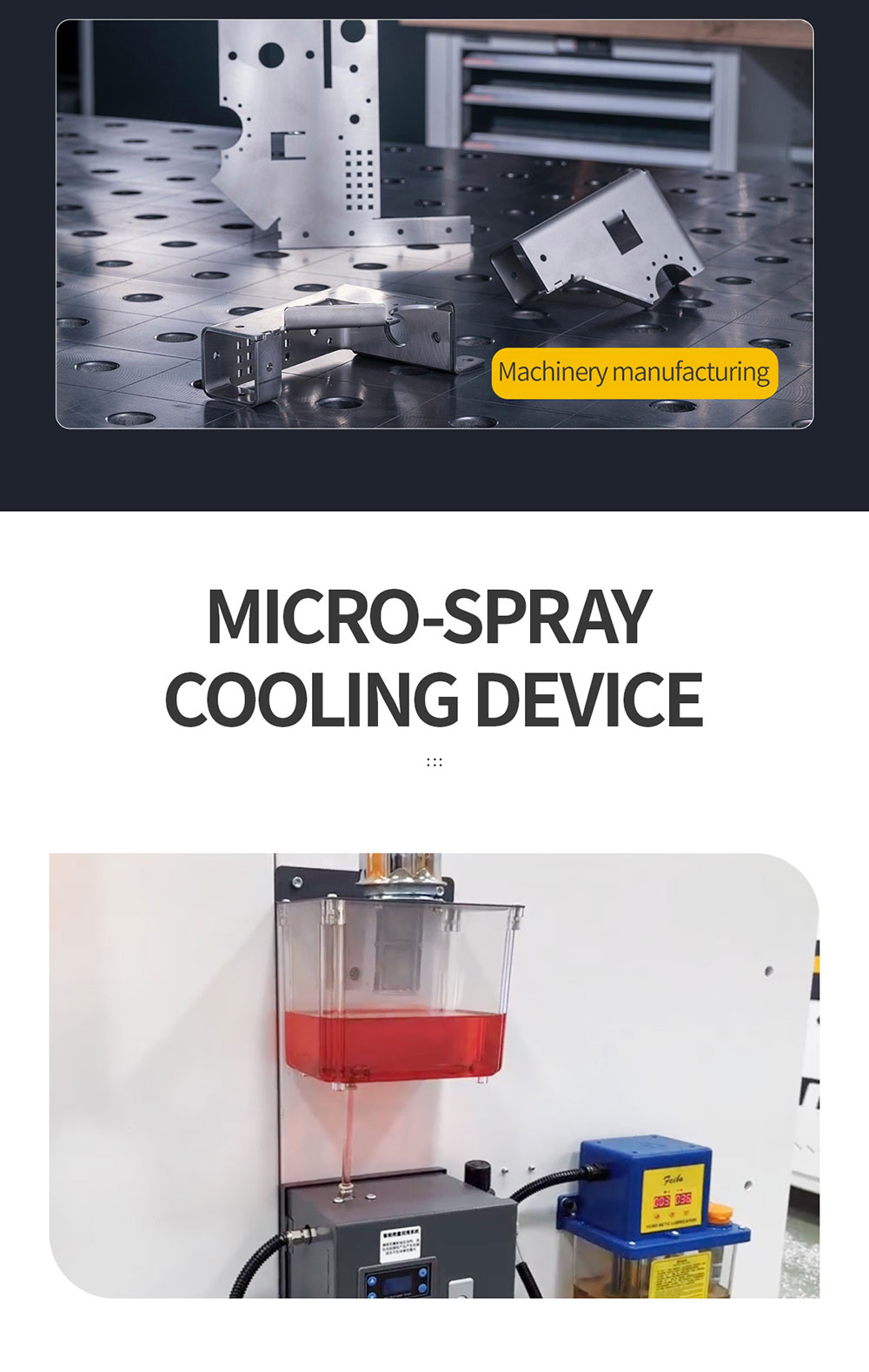

Sécurité, respect de l'environnement et polyvalence : la plupart des modèles sont dotés de capots de protection entièrement fermés, certains intégrant une mousse insonorisante pour réduire le bruit de plus de 15 décibels. Associés à un système de microlubrification semi-sec ou à un système d'aspiration des poussières à trois étages, ils minimisent le gaspillage de fluides de coupe tout en atteignant une efficacité d'aspiration des poussières supérieure à 99 %, répondant ainsi aux normes de production durable. De plus, ces équipements permettent un changement rapide des paramètres pour s'adapter à divers matériaux tels que les profilés en aluminium et les barres de cuivre, répondant ainsi aux besoins de traitement de nombreux secteurs industriels.

Présentation du produit

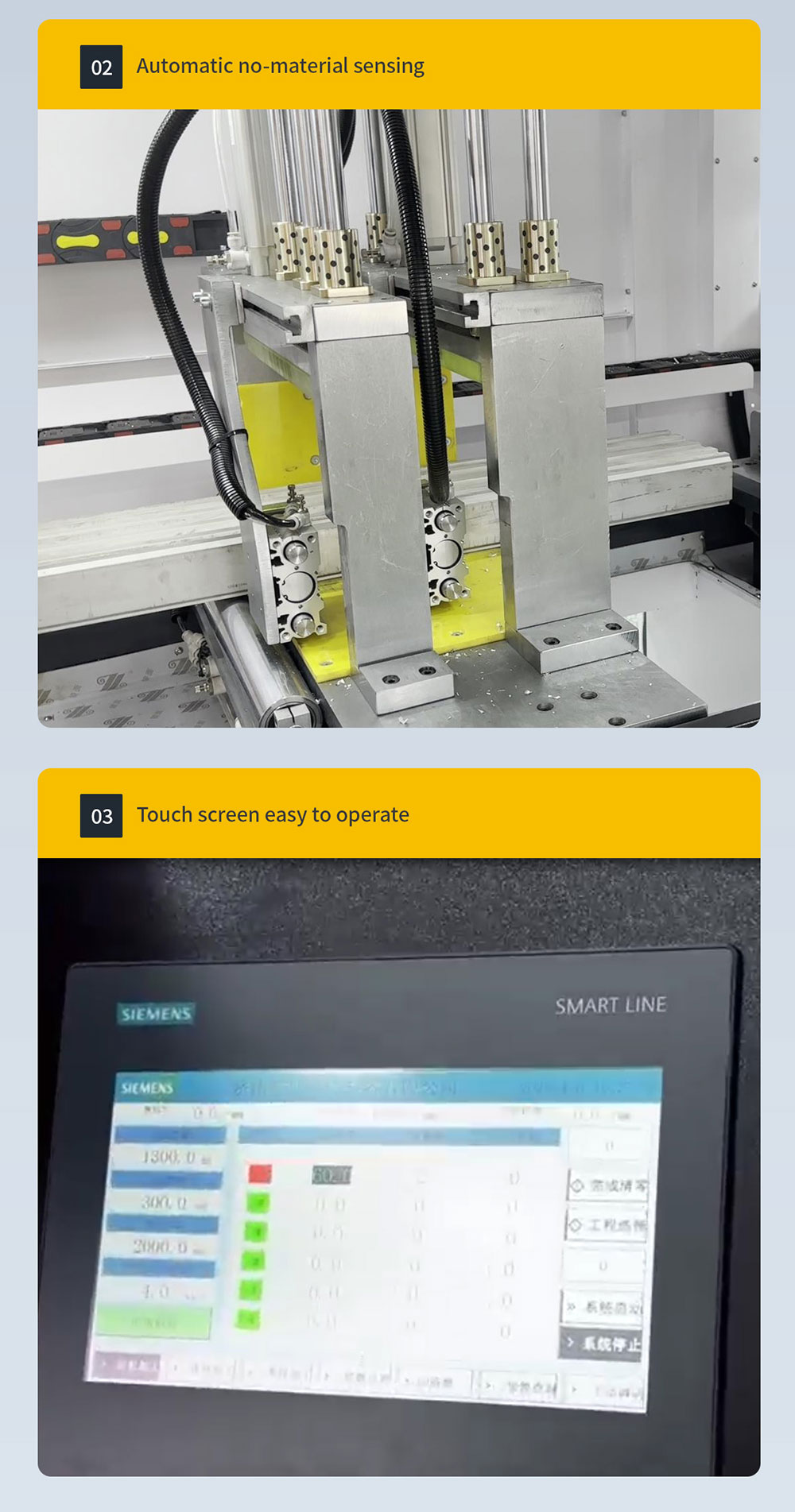

La machine de découpe d'aluminium CNC sans rognage est une solution de découpe de précision conçue pour réduire les déchets et améliorer l'efficacité du traitement des profilés en aluminium. Largement utilisée dans les secteurs des énergies nouvelles, des composants automobiles, des portes, fenêtres et murs-rideaux architecturaux en aluminium, ainsi que du photovoltaïque, son innovation majeure réside dans l'intégration d'une découpe séparable et d'une servocommande. La table de sciage se sépare grâce à des servomoteurs, associés à un mécanisme d'éjection automatique des rognures, éliminant ainsi les déchets à la source. Cet équipement intègre l'alimentation automatique, le positionnement précis, la découpe intelligente et la collecte des chutes. Certains modèles prennent en charge la découpe multi-rangées et multi-lames, augmentant ainsi la capacité de production. Les fabricants proposent également des services de personnalisation, optimisant des paramètres tels que la hauteur, la largeur et la longueur d'avance de coupe en fonction des spécifications du client et de ses besoins en capacité de traitement. Des lignes de découpe automatisées non standard peuvent même être conçues. Certains modèles haut de gamme sont également dotés d'alertes automatiques en cas d'absence de matériau et d'une sauvegarde automatique du nombre de coupes lors des coupures de courant, garantissant ainsi un fonctionnement stable de la ligne de production.

Spécifications techniques

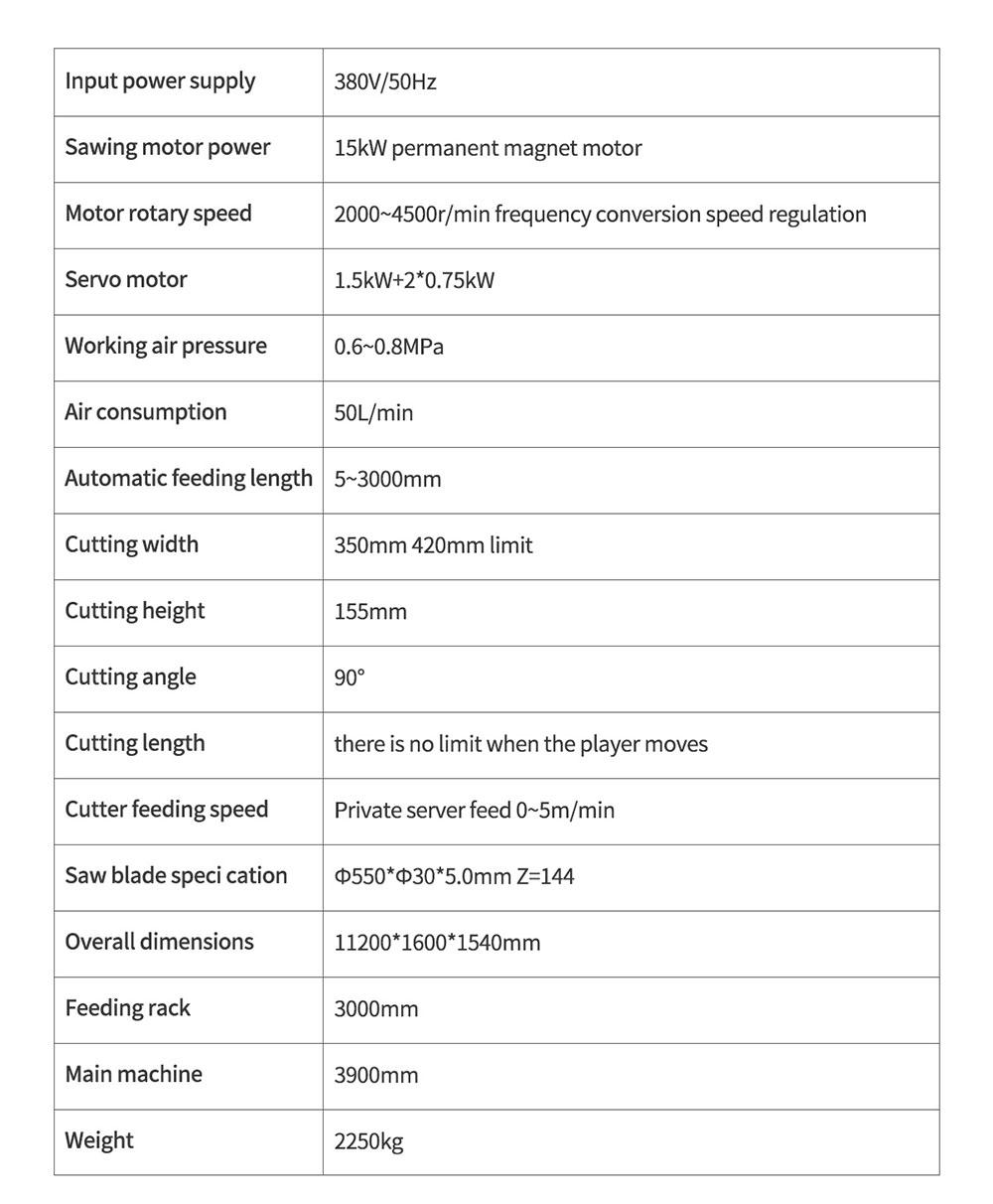

Les paramètres techniques varient selon les fabricants et les modèles. Vous trouverez ci-dessous les spécifications détaillées de deux modèles courants, illustrant les configurations de base de cette catégorie d'équipements :

Catégorie de paramètres

Alimentation 380 V/50 Hz 3

Puissance du moteur principal 7,5 kW 15 kW (moteur à aimant permanent)

Puissance du servomoteur - 1,5 kW + 2 x 0,75 kW

Spécifications de coupe Hauteur 135 mm, Largeur 350 mm

Paramètres de la lame de scie Diamètre 500 mm,

Diamètre de la tige de broche : 30 mm ; Spécifications : Ф550Ф ...

Longueur d'avance automatique : 1 500 mm 5 - 3 000 mm

Précision de la broche 0,01 mm -

Précision de coupe Perpendicularité de coupe : 0,05 mm, Planéité : 0,1 mm -

Pression d'air de service 0,6 - 0,8 MPa

Dimensions hors tout 3460×2030×1700mm 6900×1600×1540mm

Poids de l'équipement : env. 2250 kg

Dispositifs spéciaux : Dispositif de refroidissement par micro-brumisation

Les machines de découpe d'aluminium CNC sans queue tirent parti des principaux avantages que sont l'absence de déchets, l'économie de matière, la grande précision et l'efficacité de l'automatisation. Elles répondent aux besoins de divers secteurs industriels et spécifications pour la découpe de profilés en aluminium et de métaux non ferreux, en particulier dans les applications exigeant une utilisation optimale des matériaux, le traitement de grandes séries et des normes de précision rigoureuses. Exemples d'applications :

I. Secteurs cibles principaux (priorisés en fonction de la demande)

1. Industrie de transformation des profilés architecturaux en aluminium (volume le plus élevé)

Produits concernés : Profilés en aluminium pour portes/fenêtres/murs-rideaux (matériaux pour fenêtres à battants, matériaux pour portes coulissantes, montants de murs-rideaux), profilés décoratifs architecturaux (montants de plafond, profilés de cloisons), profilés de garde-corps/main courante en alliage d’aluminium, profilés de cadres de véranda, etc.

Exigences essentielles : Les profilés de construction sont généralement achetés en grande quantité (lots uniques de plusieurs tonnes). La conception zéro déchet élimine les 5 à 10 % de rebuts courants avec les équipements traditionnels, réduisant ainsi considérablement les coûts des matières premières. La précision de coupe (±0,1 mm) répond aux exigences d’étanchéité et d’esthétique des joints de profilés, tandis que les bords sans bavures minimisent les opérations de finition.

2. Industrie des énergies nouvelles (croissance la plus rapide)

Produits adaptés : Profilés en aluminium pour systèmes de montage photovoltaïques (cadres PV, poutres/colonnes de montage), composants en aluminium pour véhicules à énergies nouvelles (boîtiers en aluminium pour batteries, profilés pour carters de moteurs, profilés en aluminium pour structures de carrosserie), profilés de cadres en aluminium pour équipements de stockage d’énergie, etc.

Exigences essentielles : Le secteur des énergies nouvelles exige une maîtrise stricte des coûts des matériaux (par exemple, la demande annuelle pour le montage de panneaux photovoltaïques dépasse 10 millions de tonnes). L’absence de déchets et l’utilisation de lames de scie ultra-minces permettent d’optimiser l’utilisation des matériaux de plus de 15 %. La découpe de haute précision (verticalité de 0,05 mm) répond aux exigences d’assemblage en matière d’étanchéité et de résistance structurelle, tandis que l’alimentation automatisée favorise la production en série (capacité journalière supérieure à 10 000 unités).

3. Industrie de transformation des profilés en aluminium

Produits adaptés : Profilés en aluminium pour équipements automatisés (rails de lignes de montage, profilés de châssis), boîtiers d’appareils électroniques (armoires de serveurs, boîtiers d’instruments), équipements médicaux (cadres de lits d’hôpitaux, chariots médicaux) et applications d’entreposage/logistique (traverses d’étagères, cadres de caisses à palettes).

Exigences essentielles : La diversité des spécifications des profils industriels (sections transversales complexes, longueurs variables) exige une conception d'équipement modulaire pour une commutation rapide des paramètres ; le sciage multi-rangées/multi-lames permet de traiter les commandes en petits lots à haute fréquence, tandis que la découpe de précision assure l'interchangeabilité des composants.

4. Industrie du meuble et de l'ameublement

Produits adaptés : Profilés en aluminium pour meubles (cadres de portes d’armoires, cadres latéraux de penderies, supports de tables/chaises), cadres pour domotique (boîtiers pour modules de portes/fenêtres intelligentes, cadres en aluminium pour fonds de télévision), profilés en aluminium pour salles de bains (cadres de parois de douche, profilés pour porte-serviettes), etc.

Exigences essentielles : Les profilés pour l’ameublement nécessitent souvent des spécifications sur mesure (tolérance de longueur ±0,2 mm). Le système CNC prend en charge la mémorisation de plusieurs groupes de dimensions pour un rappel rapide des schémas. Les surfaces de coupe sont lisses et sans bavures, répondant ainsi aux exigences de finition pour le revêtement et l’assemblage direct, ce qui réduit les coûts de traitement secondaire.

5. Autres sous-secteurs industriels

Composants automobiles : cadres de pare-chocs en alliage d’aluminium, rails de guidage de vitres, profilés de barres de toit, etc.

Transport ferroviaire : Profilés intérieurs en aluminium pour trains à grande vitesse/métros (mains courantes, cadres de ventilation).

Électronique et électroménager : profilés en aluminium pour dissipateur thermique, profilés de boîtier d'éclairage LED.

Ferrures : Charnières en aluminium, connecteurs, profilés de quincaillerie décoratifs.

Matériaux applicables et spécifications des profils

1. Matériaux applicables

Matériaux de base : Divers profilés en alliage d'aluminium (séries 6061, 6063, 6005, 7075, y compris des barres d'aluminium pleines, des tubes d'aluminium creux et des profilés d'aluminium de forme spéciale) ;

Matériaux compatibles : profilés en cuivre, profilés en alliage de zinc, profilés en PVC (nécessite le remplacement des lames de scie spécialisées et des paramètres de coupe).

2. Spécifications de profil compatibles (basées sur les modèles courants)

Dimensions de coupe : hauteur ≤ 155 mm, largeur ≤ 420 mm (certains modèles non standard s'étendent jusqu'à une hauteur de 200 mm, une largeur de 500 mm) ;

Longueur d'alimentation : 5 mm à 6000 mm (prend en charge la découpe à longueur fixe, la découpe segmentée par lots ; longueur de coupe minimale de 5 mm avec zéro résidu de découpe) ;

Types de profilés : Barres en aluminium massif, tubes en aluminium creux, profilés spéciaux ouverts/fermés, profilés multichambres, profilés en aluminium à parois minces (l'alimentation par coussin d'air empêche la déformation).

III. Scénarios d'application principaux

Traitement par lots : volume d'un seul lot ≥ 500 pièces ; zéro rebut + découpe à haute efficacité réduisant rapidement les coûts ;

Matériaux coûteux : économies importantes de matériaux lors du traitement d’alliages d’aluminium haut de gamme (par exemple, l’aluminium aérospatial 7075) ou de profilés de grande section (poids d’une seule pièce ≥ 5 kg) ;

Exigences de haute précision : tolérances de coupe ≤±0,1 mm, perpendicularité ≤0,05 mm, permettant un assemblage direct sans traitement secondaire ;

Conformité environnementale : Répond aux exigences de l'atelier en matière de faible bruit (≤85dB), de poussière minimale (efficacité d'élimination de la poussière ≥99%) et de consommation réduite de liquide de refroidissement (lubrification quasi sèche).

Résumé

La principale valeur des machines de découpe d'aluminium CNC sans queue réside dans l'économie de matière, la haute efficacité et la haute précision. Elles sont particulièrement adaptées aux industries sensibles au coût des matériaux et ayant des exigences de production en grande série (par exemple, la construction, les énergies nouvelles), tout en répondant aux besoins d'usinage sur mesure et de haute précision (par exemple, les équipements industriels, l'ameublement). Ces machines constituent un élément clé permettant de transformer le traitement des profilés en aluminium d'une production extensive à une production allégée.

Produits connexes

Nouvelles connexes

Soumis avec succès

nous vous contacterons dès que possible