Comment faut-il entretenir quotidiennement une sertisseuse d'angle CNC à quatre têtes ?

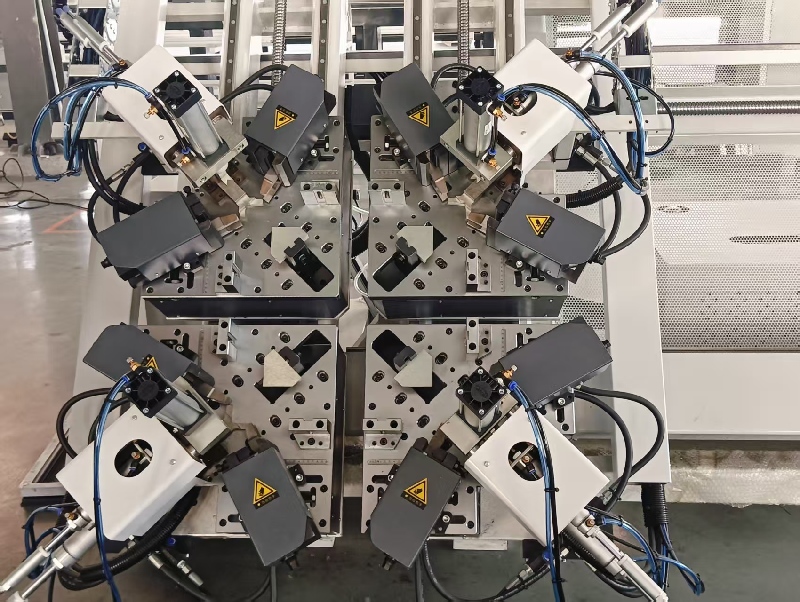

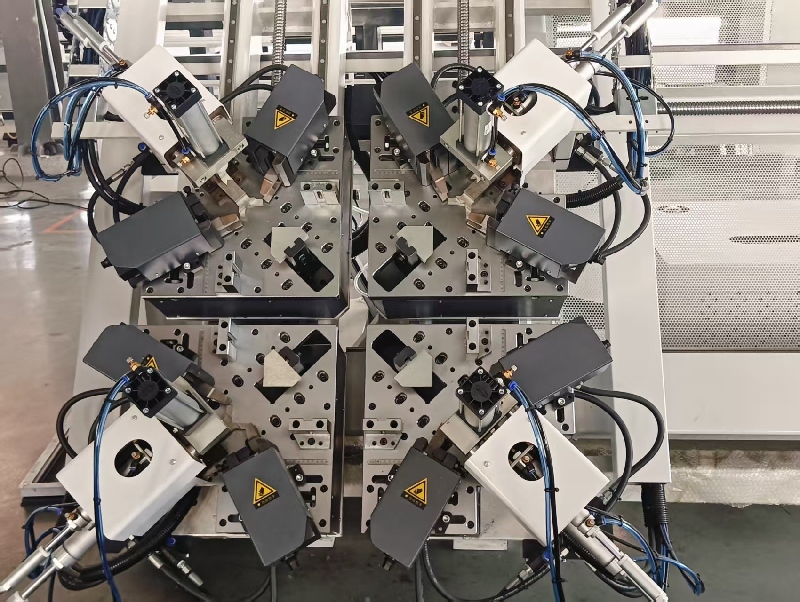

Machine d'assemblage d'angles CNC à quatre têtes, outil de haute précision pour la fabrication de portes et fenêtres en aluminium, son entretien quotidien influe directement sur sa précision d'usinage, sa durée de vie et son rendement. Cet entretien doit s'articuler autour de cinq axes principaux : « nettoyage, lubrification, serrage, inspection et étalonnage », et être réalisé selon une approche progressive (journalière, hebdomadaire, mensuelle et trimestrielle). Le plan détaillé est le suivant :

I. Maintenance quotidienne (5 à 10 minutes avant le démarrage / après l'arrêt, éléments obligatoires)

1. Nettoyage et organisation

Utilisez un pistolet à air comprimé ou un chiffon pour éliminer les copeaux d'aluminium, la poussière et les résidus d'huile de la surface de la machine, des têtes d'angle, des rails de guidage, des vis-mères et des mécanismes de serrage. Insistez sur les zones critiques telles que les lames d'angle et les rainures de positionnement des équerres (afin d'éviter les bourrages de copeaux).déviations en virage (g).

Essuyez l'écran tactile et le panneau de commande pour garantir la réactivité des boutons et un affichage clair, en empêchant l'huile ou la poussière de pénétrer dans les interstices.

Dégager les zones environnantes, en veillant à ce que les sols soient exempts de débris et d'huile afin d'éviter les risques de trébuchement et l'accumulation de poussière/d'humidité sous l'équipement.

2. Inspections de base

Système d'alimentation en air : Vérifiez la pression du compresseur (elle doit être stable entre 0,5 et 0,8 MPa). Recherchez les fuites au niveau des tuyaux et des raccords. Assurez-vous que les vannes de purge fonctionnent correctement (afin d'éviter l'infiltration d'humidité et la corrosion du cylindre).

Système hydraulique : Vérifier le niveau d'huile dans le réservoir (entre les repères de la jauge), inspecter les tuyaux et les cylindres pour détecter les fuites et confirmer que la température de l'huile est normale (inférieure à 60 °C dans les conditions ambiantes).

Composants mécaniques : Vérifier le serrage des têtes d’angle et des blocs de serrage. S’assurer que les rails de guidage et les vis-mères sont exempts de toute trace d’huile (absence de frottement à sec). Vérifier que les interrupteurs de fin de course et les capteurs sont propres et dégagés.

Système électrique : Vérifiez la bonne connexion des câbles d’alimentation et de signal. Assurez-vous que les fiches sont bien serrées et ne surchauffent pas. Testez la réactivité et le bon fonctionnement des boutons d’arrêt d’urgence.

3. Lubrification de base

Appliquez une petite quantité de lubrifiant spécialisé (par exemple, huile hydraulique n° 32 ou huile pour glissières de machines-outils) sur les surfaces de glissement telles que les glissières et les vis-mères à l’aide d’un pinceau. Évitez le frottement à sec (appliquez juste assez de lubrifiant pour recouvrir les surfaces, sans excès).

Pour les articulations mobiles comme les tiges de piston et les axes de cylindre, vaporisez une petite quantité de lubrifiant antirouille (pour éviter la rouille et le blocage).

II. Maintenance hebdomadaire (15 à 20 minutes avant la fermeture le vendredi)

1. Nettoyage et lubrification approfondis

Retirez le couvercle de la tête de coupe d'angle et nettoyez les débris accumulés à l'intérieur (en particulier les copeaux d'aluminium près de la zone de marquage du code d'angle). Nettoyez la tête de coupe et le poinçon avec du kérosène ou un nettoyant spécialisé. Inspectez la tête de coupe pour détecter toute usure ou ébréchure (une usure mineure peut être meulée ; une usure importante nécessite un remplacement).

Nettoyez soigneusement les composants essentiels de la transmission, tels que les rails de guidage, les vis-mères et les écrous à billes, puis appliquez à nouveau du lubrifiant pour assurer un fonctionnement fluide.

Nettoyez le filtre du réservoir hydraulique et le filtre de la source d'air (utilisez de l'air comprimé pour souffler le filtre ; remplacez-le s'il est fortement obstrué).

2. Serrage et vérification du fonctionnement

Utilisez une clé pour serrer les boulons de fixation du châssis de l'équipement, du mécanisme d'assemblage d'angle et du mécanisme de serrage (concentrez-vous sur les zones fréquemment sollicitées telles que la base du cylindre d'assemblage d'angle et les vis de fixation du rail de guidage) afin d'éviter tout desserrage dû aux vibrations.

Testez la précision de positionnement du système CNC : entrez des dimensions de profil courantes (par exemple, 1000×1500 mm), lancez le processus d’assemblage automatique des coins et vérifiez le positionnement précis aux quatre coins avec une erreur diagonale ≤1 mm (calibrez rapidement si hors tolérance).

2. Remplacement des pièces d'usure et inspection du système

Remplacez les tuyaux d'air, les conduites d'huile et les joints usés (en particulier les joints dans les zones à haute pression du système hydraulique pour éviter les fuites).

Inspecter l'outillage et l'usure des moules, en remplaçant par lots les composants fortement usés (par exemple, les poinçons d'angle, les goupilles de positionnement, les coussinets en caoutchouc de serrage).

Effectuer un diagnostic complet du système CNC : sauvegarder les paramètres système (pour éviter toute perte de paramètres), vérifier le fonctionnement du disque dur et de la mémoire, et mettre à jour le logiciel système (si des mises à jour officielles sont disponibles).

3. Mise en service générale des équipements

Effectuer un essai à vide : démarrer l’équipement et le laisser fonctionner en continu pendant 30 minutes. Vérifier que tous les mécanismes fonctionnent correctement, sans bruits anormaux ni blocages, et s’assurer que les températures et les pressions restent dans les plages normales.

Effectuer des essais de charge : usiner les assemblages d’angle à l’aide de profilés aux spécifications variées (par exemple, cadres étroits, cadres larges, profilés isolés). Vérifier que la précision et la planéité des assemblages d’angle sont conformes aux exigences, puis ajuster les paramètres de l’équipement pour obtenir les réglages optimaux.

V. Précautions d'entretien

La sécurité avant tout : avant toute intervention, coupez l’alimentation électrique, fermez l’arrivée d’air et relâchez la pression du système hydraulique (appuyez sur la soupape de décharge) afin d’éviter tout démarrage accidentel de l’équipement.

Spécifications de lubrification : Utiliser les lubrifiants spécifiques à chaque composant (par exemple, huile hydraulique pour les systèmes hydrauliques, huile pour les rails de guidage, huile pneumatique pour les pièces pneumatiques). Ne pas mélanger les lubrifiants et éviter toute contamination des surfaces usinées.

Consignes de nettoyage : Ne pas utiliser d’eau à haute pression pour rincer directement l’équipement (en particulier les armoires électriques et les écrans tactiles) afin d’éviter toute infiltration d’humidité susceptible de provoquer des courts-circuits. Lors du nettoyage des outils de coupe, ne pas toucher directement les lames avec les mains (afin d’éviter les coupures).

Traçabilité des enregistrements : Tenir un registre de maintenance documentant la date de chaque session, les activités, les problèmes identifiés et les solutions (par exemple, les numéros de pièces remplacées, les paramètres calibrés) afin de faciliter le dépannage ultérieur.

Opérations professionnelles : Les procédures complexes telles que l’étalonnage des paramètres des systèmes CNC, le démontage des pompes hydrauliques ou la réparation des servomoteurs doivent être effectuées par des techniciens qualifiés. Tout démontage non autorisé par des personnes non qualifiées est strictement interdit.

VI. Pannes courantes et solutions rapides (fréquemment rencontrées lors de la maintenance)

Symptôme de la panne Cause possible Résolution

Écart important dans la précision d'assemblage des angles : copeaux d'aluminium coincés, lubrification insuffisante des rails de guidage, décalage des paramètres de positionnement. Nettoyer la tête d'assemblage des angles et les rails de guidage, lubrifier à nouveau, calibrer les paramètres de positionnement.

Pression insuffisante au niveau de l'assemblage d'angle Niveau d'huile hydraulique insuffisant, fuite interne de la pompe hydraulique, dysfonctionnement du réducteur de pression Faire l'appoint d'huile hydraulique, inspecter la pompe hydraulique et le réducteur de pression, remplacer les composants endommagés

Le mécanisme de serrage ne fonctionne pas : pression d'air insuffisante, fuite du vérin pneumatique, dysfonctionnement du contacteur de fin de course. Ajustez la pression d'air, inspectez les conduites et le vérin, nettoyez le contacteur de fin de course.

Écran tactile non réactif Contamination de la surface par de l'huile ou de la poussière, câble de signal desserré, panne d'alimentation Nettoyez l'écran tactile, vérifiez le câble de signal et l'alimentation, redémarrez l'appareil

Bruit anormal de l'équipement Usure à sec des rails de guidage, vis-mère desserrée, panne du moteur Réappliquer la lubrification, resserrer la vis-mère et les boulons de fixation du moteur, inspecter le moteur

Vérifiez la stabilité de la pression d'assemblage des angles : surveillez l'affichage de la pression hydraulique (15 MPa) via l'écran tactile. Contrôlez l'uniformité de la pression lors des différentes opérations d'assemblage des angles, en vous assurant de l'absence de variations brusques de pression.

3. Prévention de la rouille

Pour les surfaces métalliques exposées (par exemple, le cadre, le boîtier de tête de jonction d'angle), essuyez avec un chiffon sec et appliquez une fine couche d'huile antirouille (surtout dans les environnements humides pour prévenir l'oxydation et la rouille).

Vérifiez l'état antirouille des composants sujets à l'usure, tels que les outils de coupe et les moules. Appliquez une huile antirouille ou enveloppez-les de papier imperméable pendant les périodes d'arrêt.

III. Maintenance mensuelle (Dernière semaine de chaque mois, 30 à 40 minutes)

1. Maintenance du système

Système hydraulique : Vérifier la propreté de l’huile hydraulique (la remplacer immédiatement si elle est noircie ou contient des contaminants ; nettoyer le réservoir et le filtre lors du remplacement). L’huile hydraulique doit généralement être changée tous les 6 à 12 mois (à adapter en fonction de la fréquence d’utilisation).

Système d'alimentation en air : Remplacez les éléments filtrants et le lubrifiant du réservoir d'air (filtre, régulateur de pression, lubrificateur). Remplissez le lubrificateur avec de l'huile pneumatique spécifique pour assurer la lubrification des vérins.

Système électrique : Ouvrez l’armoire électrique. Utilisez de l’air comprimé (basse pression) pour éliminer la poussière interne (afin d’éviter les courts-circuits dus à l’accumulation de poussière). Vérifiez l’état d’oxydation des contacts des contacteurs et des relais (en cas d’oxydation importante, meulez-les ou remplacez-les). Assurez-vous du bon fonctionnement du ventilateur.

2. Étalonnage de précision et inspection des composants

Calibrer la précision de positionnement du système CNC : mesurer la course de la tête de formage d’angle à l’aide d’un télémètre laser ou d’un mètre ruban. Comparer cette mesure à la valeur affichée sur l’écran tactile. Si l’erreur dépasse 0,05 mm, effectuer une compensation via les paramètres système (nécessite l’intervention d’un professionnel).

Contrôlez l'usure de la tête de coupe et du poinçon de formage d'angle : mesurez l'épaisseur du tranchant. Si l'usure dépasse 0,2 mm ou si des bavures apparaissent dans le joint d'angle après le poinçonnage,