Avantages et caractéristiques de la sertisseuse d'angle CNC à quatre têtes

Avantages et caractéristiques des machines d'assemblage d'angles CNC à quatre têtes :

Mettre l'accent sur les valeurs fondamentales d'efficacité, de précision et de fiabilité

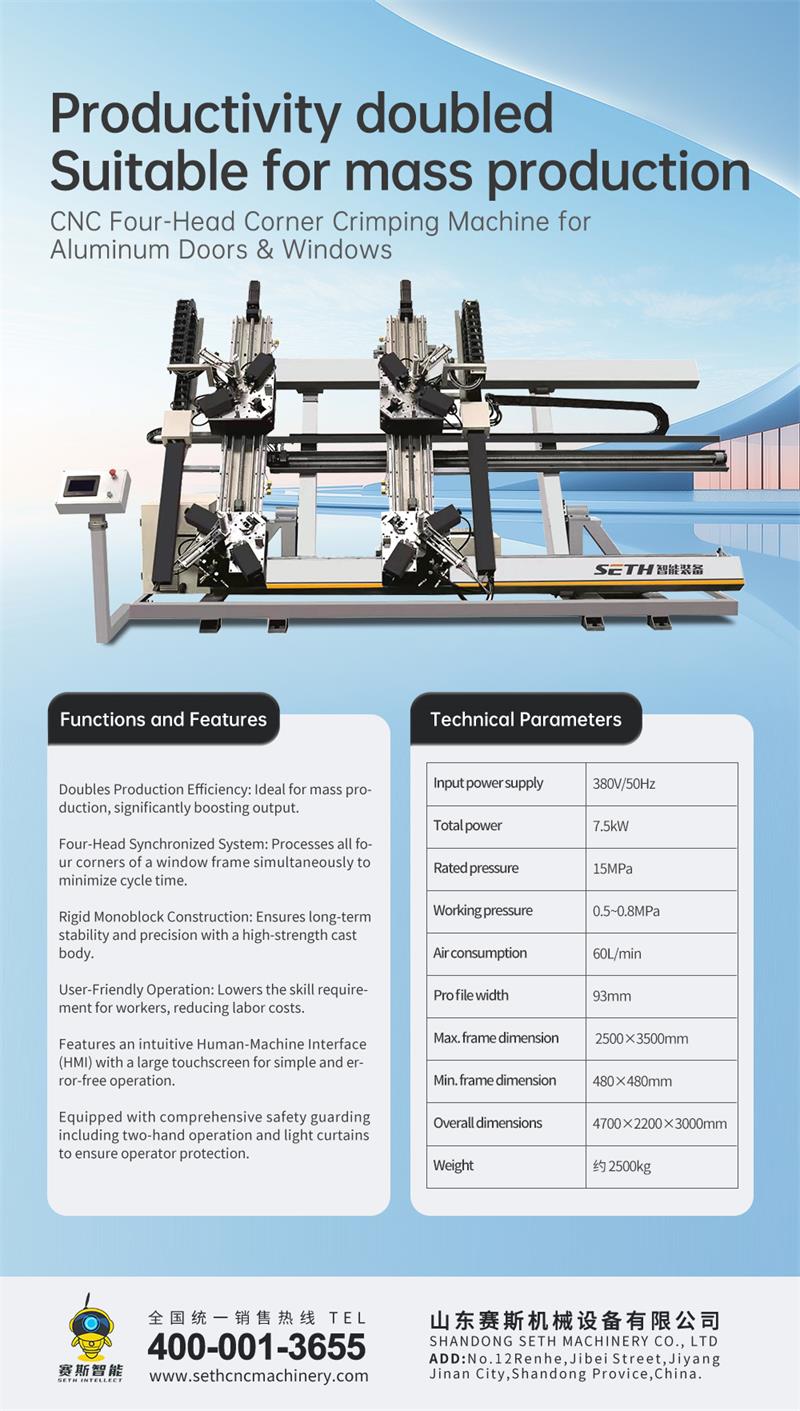

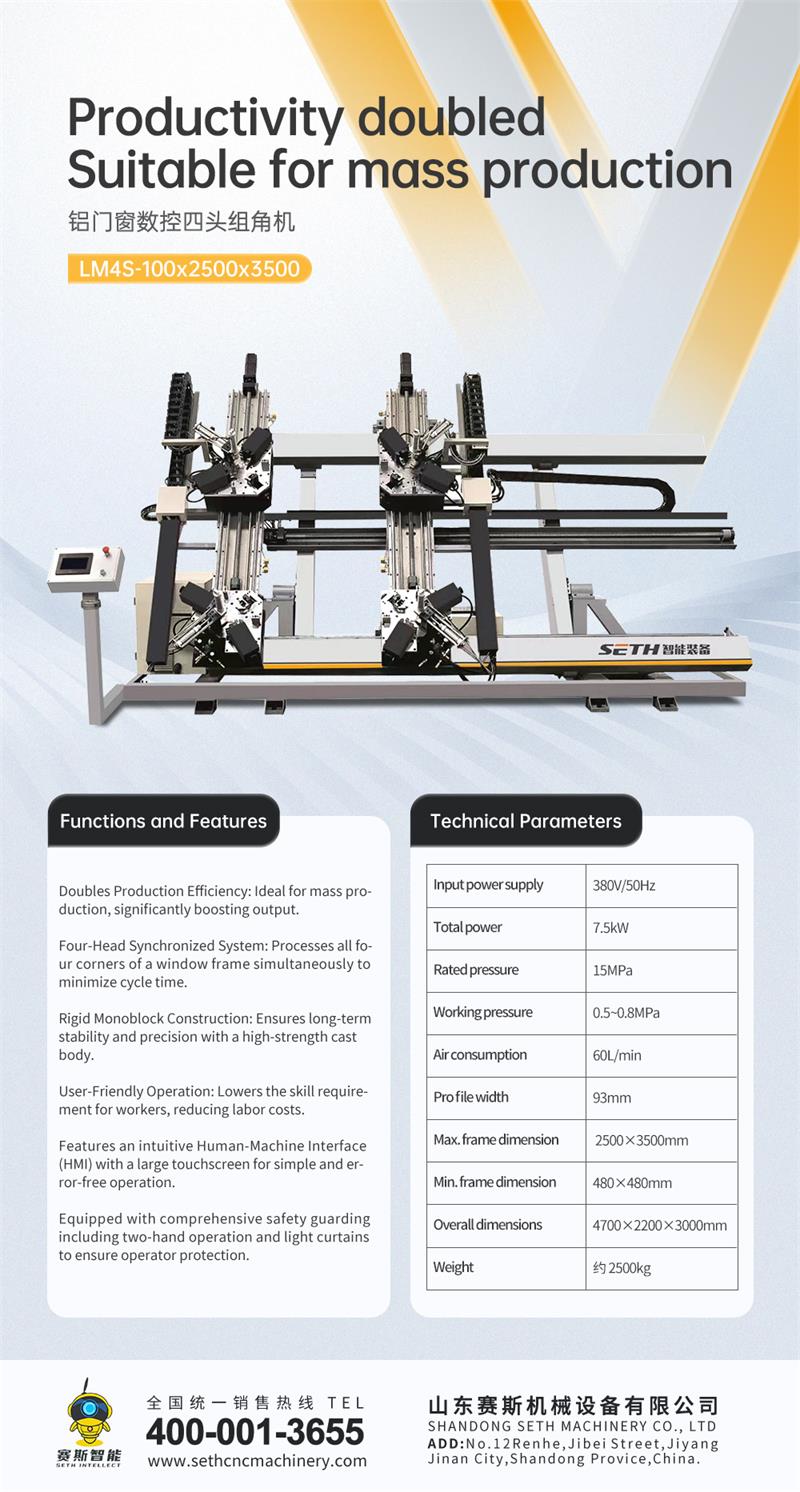

En tant qu'équipement essentiel pour la fabrication de portes/fenêtres en aluminium et de murs-rideaux, la machine d'assemblage d'angles CNC à quatre têtes offre des avantages sur cinq dimensions clés :

Efficacité de traitement, précision d'assemblage d'angles, facilité d'utilisation, fiabilité structurelle et adaptabilité à diverses applications. Elle assure simultanément la maîtrise des coûts de production et la rentabilité des investissements, répondant pleinement aux exigences fondamentales de la production industrielle en matière d'« efficacité, de précision, de stabilité et de polyvalence élevées ». Ses caractéristiques spécifiques comprennent :

I. Avantage en matière d'efficacité fondamentale : Production doublée pour une production à grande échelle

Le traitement simultané à quatre têtes permet une croissance exponentielle de la production

Contrairement aux machines d'assemblage d'angles à deux têtes, limitées à deux angles par passe, le modèle à quatre têtes permet le serrage et l'assemblage simultanés des quatre angles (pour les pièces rectangulaires). L'élimination des réglages de positionnement secondaires réduit le temps de traitement par pièce de plus de 50 % (par exemple, les cadres de porte/fenêtre standard de 600 × 800 mm ne nécessitent que 15 à 20 secondes par pièce). En production de masse, la capacité de production journalière peut atteindre 800 à 1 200 ensembles par équipe, réduisant ainsi considérablement les coûts unitaires de traitement.

Un niveau élevé d'intégration de l'automatisation réduit l'intervention manuelle.

Dotée d'un système CNC (par exemple, automate programmable et écran tactile) prenant en charge les préréglages de paramètres (spécifications des équerres, pression de serrage des équerres, temps de serrage, etc.), cette machine automatise l'ensemble du processus – « serrage → serrage des équerres → relâchement de la pression → réinitialisation » – après le positionnement de la pièce, éliminant ainsi toute intervention manuelle en temps réel. Certains modèles haut de gamme peuvent s'interfacer avec les robots de chargement/déchargement des lignes de production, permettant un traitement automatisé et réduisant ainsi les coûts de main-d'œuvre et les erreurs humaines.

Stabilité de fonctionnement continue exceptionnelle sans aucune interruption de service

Dotée d'unités d'entraînement hydrauliques/pneumatiques indépendantes (quatre têtes à commande indépendante avec fonction marche/arrêt individuelle), associées à un réservoir d'huile de grande capacité et à un système de refroidissement, cette machine assure un fonctionnement continu pendant 8 heures sans problème de pression, éliminant ainsi les temps d'arrêt dus à la surchauffe des équipements ou aux coupures de courant et garantissant un flux de production optimal.

II. Avantages du contrôle de précision : une tolérance au millimètre près garantit la constance du produit

Positionnement CNC + structure rigide : une précision d'assemblage d'angle inégalée dans l'industrie

Précision de positionnement : La table de travail à servomoteur avec une erreur de positionnement sur les axes X/Y ≤ ±0,05 mm assure une perpendicularité et un parallélisme constants entre les quatre positions d'angle et le plan de référence de la pièce.

Précision d'assemblage des angles : écart d'angle ≤ 0,1 mm, écart diagonal ≤ 0,3 mm/mètre (nettement supérieur à la norme industrielle de 0,5 mm/mètre). Les pièces assemblées ne présentent aucune déformation ni ébréchure aux angles, ce qui élimine le besoin de correction ou de rectification après usinage.

La régulation de pression en boucle fermée s'adapte aux variations d'épaisseur du profil.

Quatre capteurs de pression indépendants fournissent un retour d'information en temps réel (plage réglable de 0 à 20 MPa). Le système CNC compense automatiquement les écarts de pression, assurant un serrage uniforme des profilés en aluminium d'une épaisseur de 1,4 à 3,0 mm (par exemple, profilés à rupture de pont thermique, profilés de murs-rideaux). Ceci évite la déformation des profilés minces et la fragilité des joints d'angle des profilés épais.

Le positionnement automatique des équerres d'angle minimise les erreurs humaines

Certains modèles sont dotés d'un dispositif de prépositionnement des équerres d'angle. Les programmes CNC définissent les emplacements d'installation, poussant et positionnant automatiquement et avec précision les équerres pour assurer un contact complet de la cavité avec les profilés, améliorant ainsi la résistance des joints d'angle (résistance à la traction ≥ 3500 N, conforme aux normes GB/T 8478-2020 pour les portes et fenêtres).

III. Avantages opérationnels et d'adaptabilité : barrières réduites, capacité à répondre à des scénarios divers

Interface conviviale pour une prise en main rapide par les débutants

Doté d'un écran tactile de 10 à 15 pouces compatible avec les interfaces chinoise et anglaise, cet appareil intègre une bibliothèque de paramètres pour les composants courants (fenêtres à battants, portes coulissantes, panneaux de murs-rideaux, etc.), permettant ainsi leur consultation et leur modification directes. Il propose également des fonctions d'autodiagnostic (pression basse, écart de positionnement, température d'huile élevée, etc.) avec affichage en temps réel des codes d'erreur et des solutions pour faciliter la maintenance.

Compatibilité multi-spécifications, éliminant les changements fréquents d'outillage

Dimensions des pièces compatibles : Traite des composants rectangulaires allant de 300 à 3000 mm de largeur et de 300 à 2500 mm de hauteur, pouvant s'adapter à tout, des portes/fenêtres résidentielles aux grands panneaux de murs-rideaux.

Compatibilité avec les types de profilés : Permet de traiter divers profilés en alliage d’aluminium, notamment les fenêtres à battants, les portes coulissantes, les châssis de vérandas et les poteaux de murs-rideaux (compatible avec les équerres de 14 × 14 mm à 25 × 25 mm). Les changements de format ne nécessitent que des ajustements de paramètres, sans remplacement mécanique du moule, et s’effectuent en 5 minutes maximum.

Modes de traitement flexibles pour la production par lots et sur mesure

Prend en charge à la fois le « traitement continu par lots » et le « traitement personnalisé à l'unité » : la production par lots permet l'importation continue de listes de traitement avec des opérations de cycle automatisées ; les commandes personnalisées permettent une modification rapide des paramètres sans recalibrage, répondant ainsi aux exigences de production en petits lots et multivariétés.

IV. Avantages structurels et de fiabilité : durabilité accrue, coût total de possession réduit

Conception de châssis robuste offrant une résistance exceptionnelle aux vibrations

Châssis construit en tôle d'acier Q235 avec une structure entièrement soudée et un traitement de relaxation des contraintes